- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 制造执行系统(MES)体系结构 技术领域 仪器仪表 行业 简介 内容  李泳湛,杜文雄,邵于宁李泳湛(1981-)

李泳湛,杜文雄,邵于宁李泳湛(1981-)

男,广东佛山人,(广东工业大学自动化学院,广东 广州 510006),在读硕士,研究方向为控制网络与系统集成。摘要:本文通过对某大型美资化装美容品和日用洗涤用品厂的现场生产过程的特点与需求的分析, 介绍了制造执行系统(MES)的概念、功能模型,以及MES与ERP及现场自动化系统之间的关系,并且描述了MES系统的典型结构与基本功能,提出MES在化妆品生产过程中的功能模块的设计。MES通过强调制造过程的整体优化来帮助企业实施完整的闭环生产,协助企业建立一体化和实时化的ERP/MES/SFC信息体系。

关键词:制造执行系统(MES);企业资源管理计划(ERP);过程控制系统(PCS)Abstract: This paper introduces the concept and function model of MES, and the connection between MES and ERP/SFC. The representative structure and function model are also described in this paper,. Finally, we put forward the design scheme of function modules in the production of cosmetic by analyzing the characteristics and requirement in the production process of a certain big commodity factory. It shows that MES is helpful for enterprises to build the concentrative and real time ERP/MES/SFC information system.

Key words: Manufacturing Execution System(MES) ;Enterprise Resourse Planning (ERP) ;Processing Control System(PCS)

1 引言

中国的制造业企业面临日益激烈的国内外竞争,如何迅速提高企业的核心竞争力,很重要的一点,就是以信息化带动工业化,加快信息化进程,走新型工业化道路,实现全社会生产力的跨越式发展。 纵观我国制造业信息化系统的应用现状,建设的重点普遍放在ERP管理系统和现场自动化系统两个方面。ERP位于企业上层计划层,用于整合企业现有的生产资源,编制生产计划。而在现场自动化系统,主要采用自动化生产设备、检测仪器、物流搬运储存设备等解决具体生产(制程)的瓶颈,实现生产现场的自动化控制。 由于市场环境的变化和现代生产管理理念的不断更新,一个制造型企业能否良性运营,关键是使“计划”与“生产”密切配合,企业和车间管理人员需在最短时间内掌握生产现场的变化,作出准确判断和快速应对措施,保证生产计划得到合理而快速修正。虽然ERP和现场自动化系统已经发展到了非常成熟的程度,但是由于ERP系统的服务对象是企业管理的上层,一般对车间层的管理流程不提供直接的支持;而现场自动化系统的功能主要在于现场设备和工艺参数的监控,而并非真正意义上的管理系统。所以,ERP系统和现场自动化系统之间出现了管理信息方面的“断层”,对于用户车间层面的调度和管理要求,它们往往显得束手无策或功能薄弱。以及由于产品行销正在从生产导向快速地演变成市场导向、竞争导向,因而也对制造企业生产现场的管理和组织提出了挑战,仅仅依靠ERP和现场自动化系统往往无法应付这新的局面。 工厂制造执行系统(Manufacturing Execution System, MES)恰好能填补这一空白。

2 系统介绍

2.1 系统硬件网络结构

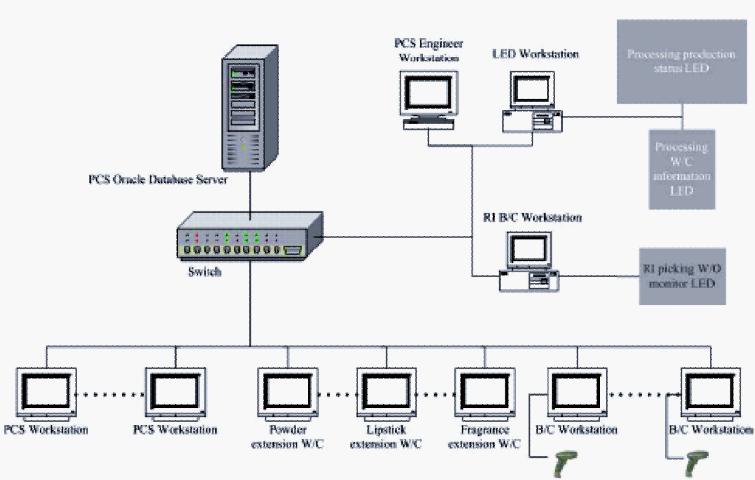

本系统硬件部分由两个二级系统组成:收货/称料子系统和补料/加料子系统。本系统使用了现场总线和基于TCP/IP的标准工业以太网,实现了工厂仓库管理与现场生产管理的融合,保证了系统的标准性、有效性和快速响应性, 以下是系统总体网络结构图,如图1所示。

2.1.1 收货/称料子系统

(1) 收货功能的实现流程

图1 系统总体网络结构图收货工通过收货子系统记录收货过程中的数据,接着从数据库系统中把收货子系统整理好的数据发送一个包含有RI Code, Net Weight, Lot No, Sum Weight信息的数据包给条码标签打印工作站,该触发并发送数据包的过程由厂方人员负责实现。收货系统可选择切换两种打印模式,分别为手动打印模式和自动打印模式供用户选择。该收货子系统能实现收货系统的信息化与流程化管理。

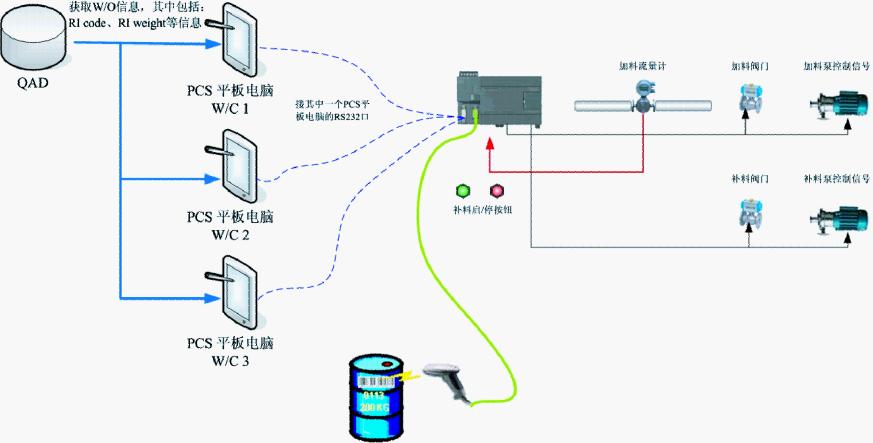

图2 补料结构图(2) 称料功能的实现流程

在称料区,每个称料工负责一块称料子区(称为工位)。在每个工位,配有一套称料系统供负责该区的称料工使用。称料子系统分为前端处理和后台处理两部分。前端处理模块装在触摸屏电脑(HMI)上,负责简单的信息显示、获取,并通过无线网络与后台处理模块进行数据交互;后台处理模块装在称料区的固定PC上,负责对与前端交互的数据进行处理、计算、并与PCS数据库实现数据交互。

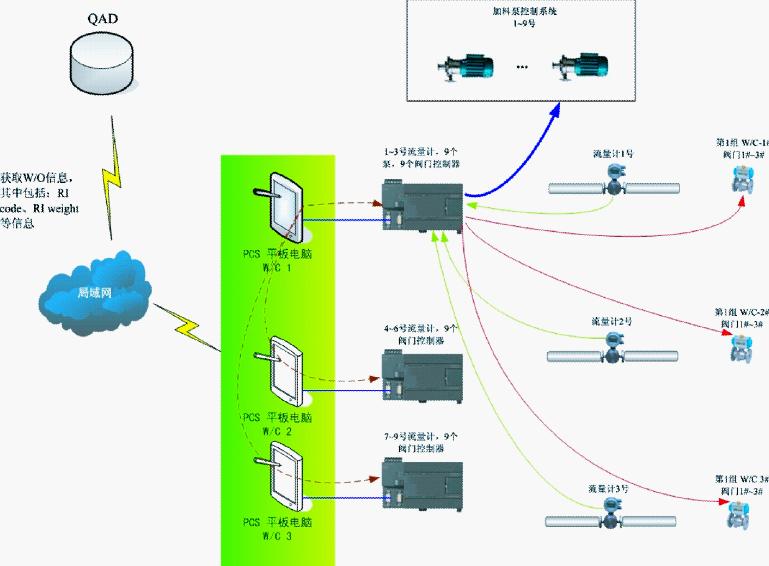

图3 加料结构图2.1.2 补料/加料子系统

补料/加料子系统有两个基本的功能:补料功能与加料功能。该大型美资化装美容品和日用洗涤用品厂日常主要工作任务是把各种原材料经过配制、混合、乳化等过程来生产产品的,所以各种生产锅的加料动作经常发生.人手操作不但效率低,而且出现投错料和数据记录错误的可能性比较大。补料/加料子系统正是为了避免加料过程中人手操作出错的情况而提出的。

(1) 补料功能的实现流程

首先,PLC从PCS系统数据库读到要补料的计划和操作。PLC把数据信息处理好,通过条码扫描器(人手操作)识别原料的编号是否符合。如果符合,PLC会自动打开阀门和启动液体泵把液体原料输到固定原料罐里,PLC实时地把流量计的数据记录下来,流量达到需要就会自动停止补料动作。PCS系统通过TCP/IP网络与PLC通信,实时地把补料过程的数据记录下来和控制补料过程,如图2所示。

(2)加料功能的实现流程

首先,PLC从PCS系统数据库读到要加料的计划和操作。PLC把数据信息处理好,如果条件达到要求就可以进行加料操作了。PLC启动固定原料罐的液体泵把原料抽到输料管道(与各个生产锅连接),然后打开对应的生产锅上面输料管的阀门和启动生产锅的液体泵,进行加料的动作。 PLC实时地把流量计的数据记录下来,流量达到需要就会自动停止加料动作。PCS系统通过TCP/IP网络与PLC通信,实时地把加料过程的数据记录下来和控制补料过程,如图3所示。

2.2 系统软件功能模块

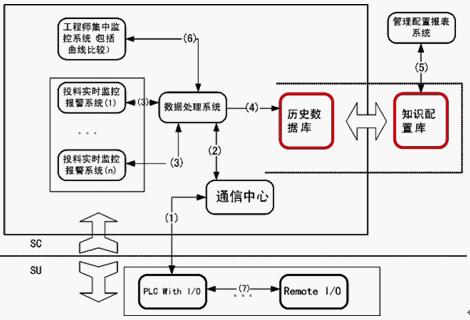

本系统的软件系统在Microsoft的.NET开发环境与ORACLE数据库下开发与调试,主要应用了.NET环境下的XML技术与ADO技术。根据数据采集与控制系统的要求,本软件系统是一个以现场数据为基础的实时数据处理系统。在功能上可将系统划分为几个相对独立的模块,如图4所示。

图4 系统功能模块图(1)“通信中心”为系统的实时通讯系统,主要功能是负责安全地、可靠地、准确地接收PLC采集的各种实时数据,具有良好的扩展性,可灵活的增减需采集的设备的数目。

(2)“数据处理系统”将完成系统的所有数据处理功能,即数据处理、分析和存储,包括原始数据的工程换算、告警产生、向“实时监控报警系统”和“工程师集中监控系统”发送实时数据、告警数据和历史数据,还要完成告警入库等功能。“数据处理系统”还可为模拟屏(大屏幕)生成Excel格式的显示数据,在生产的同时在大屏幕显示。

(3)“投料实时监控报警系统”是运行在各个配置工人工作台中的触摸屏计算机中的唯一程序,完成系统的投料跟踪提示、参数实时监控、曲线显示、报警提示和投料记录生成功能。如果某些参数需要调整,管理人员可以根据权限在现场修正。因为投料时同一个工作台的不同锅(如油相锅、水相锅、乳化锅等)有可能同时开启,但生产的产品不同。“投料实时监控报警系统”可处理此异步过程。工作台工作时,设备的运行状态可以有一定的人机界面,如动画或颜色表示。

(4)“工程师集中监控系统”运行在工程师工作站中,为工艺师和管理人员提供现场的实时参数、实时告警和当前生产状态。该模块也包括不同生产过程参数的曲线对比、实时线和标准过程参数曲线的对比功能。

(5)“管理配置报表系统”完成系统所有需配置、管理和查询报表的功能,有权限的人员可以用它来设置产品的标准生产过程、查询生产数据和打印报表,包括配置记录和生产报表。在此模块中可设置生产的标准过程曲线,供其他模块使用。

3 使用效果与总结

3.1 使用效果

(1) 系统与上层ERP达到数据共享,为管理层的各种决策提供准确的数据依据。

(2) 系统既可帮助工人控制投料时间,亦可通过报警手段帮助其准确的控制生产过程中的关键温度和转速等参数的控制和记录。

(3) 系统还使管理人员可随时方便的查看生产线的实时参数和生产进展情况,自动生成打印与生产和管理相关的报表,使工艺师和管理人员根据各自的权限随时查找以往的生产数据,分析所有的生产过程。

(4) 系统自动准确的记录整个生产过程、生产参数和过程中的报警,通过对历史数据和报警数据的分析和比较,帮助工艺师发现最好的生产过程,从而使得同一产品的品质得到统一的控制。

(5) 系统既可帮助工人控制投料时间,亦可通过报警手段帮助其准确的控制生产过程中的关键温度和转速等参数的控制和记录。

3.2 总结

利用现今提出的MES体系结构,针对不同的工厂自动化要求,而开发出的专业制造执行系统(MES)能够成为企业上层信息管理与下层现场监控执行系统管理的一条强而有力的纽带,为实现工厂企业的全面而有效的自动化信息管理打下坚实的基础。其它作者:

杜文雄(1983-),男,广东佛山人,在读硕士,研究方向为职能控制技术及其应用;

邵于宁(1981-),男,广东佛山人,在读硕士,研究方向为智能交通。参考文献

[1] 蔡立军.关系数据库Oracel 9i原理及应用[M].清华大学出版社,2005.

[2] 王志新,金寿松.制造执行系统MES及应用[M].中国电力出版社,2006.

[3] 周玉清,刘伯莹,周强.ERP理论、方法与实践[M].电子工业出版社,2006.

[4] (美)斯特纳森 著,王枞 等译.工业自动化及过程控制[M].科学出版社,2006.

[5] (美)GENE FRANKLIN,J.D. POWELL 等.FEEDBACK CONTROL OF DYNAMIC SYSTEMS[M].人民邮电出版社,2007.

[6] 孙彦广.流程工业制造执行系统[M].化学工业出版社,2006.

.jpg)