- 企业简介

-

北京和利时系统工程股份有限公司(以下简称和利时公司)是在北京中关村科技园区海淀园注册的高科技企业,以其综合实力在我国工业自动化领域声名卓著。和利时公司专注于自动化领域,主营业务分为四部分:包括工业自动化、系统集成、信息管理系统以及交通信息自动化。截止2004年12月,成功实施工程项目已达2500个,行业涉及核电、市政、石化、化工、电力、冶金、建材、制药、轻工、铁路、智能建筑、环保等。 通过10年的持续发展,和利时公司已拥有了一系列自主开发的产品和具有国际先进水平的核心技术,专利及计算机软件著作权等已达50多项,成功建立起独具特色的技术和管理创新体系。在开发先进自动化平台基础上,和利时公司还面向行业、面向应用、面向用户,推出众多专业化系列产品,为用户提供技术、产品、工程和服务的全方位解决方案,为用户创造价值,用增值巩固和拓展市场。不仅为用户的长远发展提供了持续不竭的后续动力,也保证了和利时公司在激烈的市场竞争中始终立于不败之地。 自1993年成立以来,和利时以高起点参与市场竞争,在外部环境、各种经济模式的发展和变幻中,始终保持高速稳健的发展,经济效益和社会效益同步增长。和利时公司是我国第一家可以为核电站提供

- 公司类型:供应商

- 联系方式

-

- 杭州和利时自动化有限公司

- 地址:北京时海淀区西三旗建材城中路10号

- 邮编:100096

- 电话:010-82922200

- 传真:010-82923980

- 网址:www.hollysys.com

- Email:hr@hollysys.com

- 联系人:

- 案例详细

-

标题 大型合成氨装置中的先进节能比值控制策略 技术领域 变频器 行业 简介 内容  张洪垠(1962-)

张洪垠(1962-)

男,高级工程师,现任杭州和利时自动化公司工业自动化事业部工程总经理,兼公司副总工程师,负责完成了国家重点科技攻关项目《大型合成氨和尿素装置优化控制和调度》和《流程工艺CIMS应用工程》及典型的合成氨、尿素、双氧水、硝酸、烧碱、甲醇、制氢等数十套置的DCS新建和改造项目。

摘要:本文通过大型合成氨装置水/碳比控制、氢氮比控制,介绍了先进节能比值优化控制策略的设计思路和方法,并结合实际工艺操作特点和经验,设计出成熟、可靠和实用的先进节能比值控制方案,对石油化工过程控制方案的设计能提供有益的指导和参考。

关键词:合成氨;水/碳比;氢氮比;先进;节能;比值;控制Abstract: This paper introduces the design idea and method of the advanced, energy-saving, optimized ratio control strategy through H2O/∑C ratio control in mass synthetic ammonia unit. Integrated with experiences and features of real process operation, a mature, reliable, practical, energy-saving and advanced ratio control strategy is developed. It will be instructive for design of control strategy in petro-chemical process.

Key words: Ammonia;H2O/∑C Ratio;H/N Ratio;Advanced;Energy-saving;Ratio;Control

天然气为原料的年产20万吨、30万吨、45万吨等大型合成氨装置中,水/碳比控制、氢氮比控制是最为典型的两套先进节能比值控制系统,它们在整个合成氨装置生产中,发挥着节能挖潜、降低消耗、优化操作、保证装置安全稳定生产等重要作用。

目前,在我国绝大多数类似装置上,虽然都采用了DCS系统和设计有相应的控制方案,但并没有很好的投用这些先进节能优化复杂控制策略,实际效果很不理想,多数厂家为手动控制或单回路控制,自适应能力、抗干扰能力和调节品质较差,究其原因,主要是设计方案存在问题,实用效果不佳。

对大型合成氨装置的先进节能比值优化控制,不论是年产20万吨、30万吨合成氨,还是年产45万吨以上的合成氨装置,其控制策略和设计原理是一样的,下面就实践中已经成功应用、且成熟、可靠和实用的先进节能比值控制策略予以介绍。

1 水/碳比先进节能控制系统

在以“烃类蒸汽转化法”生产合成氨的工艺中,水/碳比是一段转化炉十分关键的操作参数。从安全生产方面来看, 配入蒸汽不足,水碳比过低,将会造成触媒析碳,严重会造成事故而被迫停产。但配入过量的蒸汽,造成水/碳比过高,会带来能耗急剧增加,这是生产极不经济的状况,不但白白浪费了蒸汽,而且增大了一段炉的负荷。由此可见,水/碳比控制系统是生产中极为关键的控制回路。

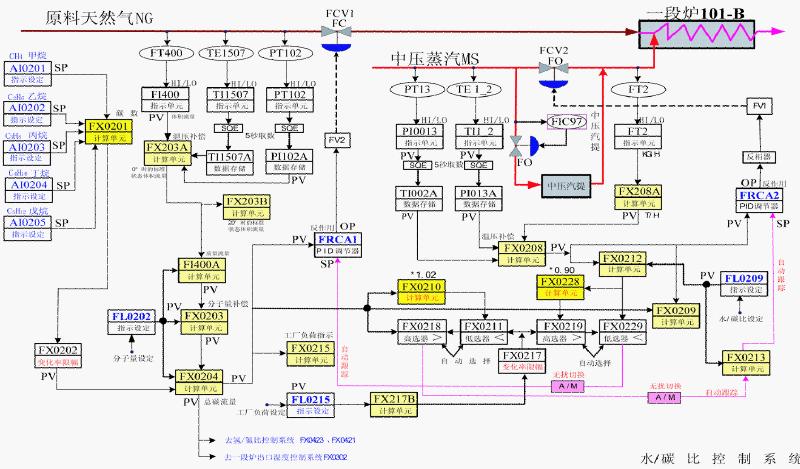

通过充分开发和利用先进的自动化控制技术和DCS功能,结合实际工艺操作特点和经验,设计出成熟、可靠和实用的水/碳比先进节能控制系统,如图1所示。

本系统是以负荷给定为主控器,以原料气量和蒸汽量为付调,并以水碳比为目标进行控制的比值、双向串级、智能控制系统 ,并具有逻辑加/减功能。工艺系统在加负荷时,要先加蒸汽,待蒸汽量确实已增加后,增加天然气;系统减负荷时,先减天然气,后减蒸汽,从而保证水/碳比都不低于控制值(SP)。当蒸汽量不足时,系统能自动降低天然气量,以保证触媒不结碳,蒸汽或天然气量本身扰动时,自身付环进行自动调节。

图1 水/碳比控制系统的构成1.1 系统构成

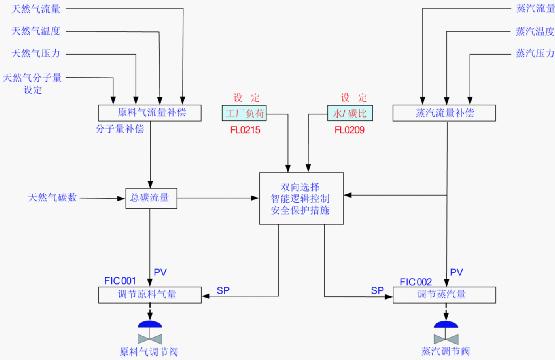

水/碳比控制系统主要由2个PID回路(FRCA1、FRCA2)、2个主要设定操作单元(FL0209、FL0215)和1个智能逻辑选择单元构成,如图2所示。

图2 水/碳比控制系统原理图该系统共采用各种类型的DCS内部仪表40多块,其主要应用的内部仪表类型有:

① 指示单元, 具有输入指示、报警(高报警HI、低报警LO、变化率报警VL、输入断线IOP等)功能。

② 数据设定单元,具有数据设定功能,其PV为指示,SP为设定值。如分子量设定FL0202、水/碳比指示设定FL0209、工厂负荷指示设定FL0215。

③ PID调节单元,如总碳流量FRCA1调节器和蒸汽流量FRCA2调节器。

④智能逻辑选择单元,高/低智能选择和逻辑加减量控制,如FX0210(K=1.02)和FX0228(K=0.9),通过系数K的设置实现加减速率的限制。

⑤ 滤波单元, 防止信号急剧变化而影响调节质量, 如总碳滤波仪表FX0202和负荷设定滤波仪表FX0217。

⑥ 运算单元,如对输入信号进行的各种算术运算、温压补偿运算等,如乘法器FX0213、除法器FX0212。

⑦ 低选器(均为自动),如逻辑单元中的FX0211、FX0229。

⑧ 高选器(均为自动),如逻辑单元中的FX0218、FX0219。

1.2 工作原理

本系统是一个以负荷给定FL0215 SP为主控制器,以原料气量FRCA1和蒸汽量FRCA2为副调,并且以H2O/C给定FL0209 SP为目标而进行控制的“双向串级-比值-逻辑”控制系统。

对原料天然气组份的人工分析结果,设定CH4、C2H6、C3H8、C4H10、C5H12的百分含量,自动计算出总碳数FI0201 PV,根据总碳流量和负荷设定,自动调整蒸汽量,以保证所要控制的水/碳比FL0209 SP。

系统在加负荷(FL0215 SP)时,先加蒸汽FRCA2,待蒸汽量确实已增加后,再增加天然气FRCA1;系统减负荷(FL0215 SP)时,先减天然气FRCA1,后减蒸汽FRCA2,从而保证任何时候水/碳比(FL0209 PV)都不低于控制值(SP)。当蒸汽量不足时,系统能自动降低天然气量,以保证触媒不结碳,蒸汽或天然气量本身扰动时,自身付环进行超前自动调节。

该系统对天然气流量进行温压补偿,并换算成质量流量,进行分子量补偿,然后转换成总碳流量,参与水/碳比计算和调节,同时根据总碳流量换算出工厂负荷。对中压蒸汽流量也进行温压补偿,参与水/碳比计算和调节。

该系统向后段工序的氢/氮比、一段炉出口温度等控制系统输出负荷变化的前馈信号FX0204 PV(总碳流量),由于此信号使得水/碳比、氢/氮比和一段炉出口温度三个控制系统联系起来,形成一个从一段炉到合成塔的大的多变量控制网络。在正常生产和工艺允许时,只要改变工厂负荷FL0215一块仪表的给定SP值,就可以使整个合成氨装置稳定的自动加减负荷。对工厂负荷FL0215设计有加减量速率自动控制,即使操作人员如何的快速加减工厂负荷,系统都会自动的使加负荷时,每步小于2%;减负荷时每步小于10%。操作十分简便,并保证整个系统的安全稳定运行。

1.3 系统的安全措施

在水/碳比先进节能控制系统中,设置了完善的操作、切投与运行方面的安全保护措施,异常状况时,系统自动完成一系列的操作和切换,如自动脱除串极、自动跟踪、无扰切换等。 而且各主要仪表具有跟踪、变化率限幅、高低限报警、偏差报警、仪表故障诊断报警等,依此配有可靠的安全逻辑顺序控制策略。该系统对一次仪表均要设置正常工艺操作上下限报警值(HI、LO)、变化率报警值VL、输入断线报警值IOP,对PID调节器均要设置偏差报警值DV,目的是对一次仪表和主要调节器的故障和错误信息进行判断、识别,采取相应的安全保护措施,如输入开路、测量变化率大、输入信号越限、偏差报警等现象发生时,调节系统自动切除串级或自动状态,并报警提醒操作人员。如天然气和蒸汽的流量温压补偿,为了避免仪表故障导致流量测量错误,采取了间断性温压补偿方式,即当参与校正的温度、压力测量值正常时,5秒钟一刷新;异常(HI、或LO、或VL、或IOP)时,保持上一周期的数据,停止数据采集,流量校正采用前一次采集的数据进行校正,当该仪表正常后,又恢复5秒钟采集一次。采用此方法进行校正的目的是防止参与的仪表失灵造成整个控制系统误动作而造成事故。

该系统,既构成为一个独立的先进节能复杂控制系统,又构成一个完整的合成氨控制大系统,通过工厂负荷一表控制,实现对整个合成氨装置的前后工序的全局调整和协调控制,实现合成氨装置整体节能控制,能适用于大范围、大幅度的工厂负荷波动场合,具有较强的自适应能力和抗干扰能力,调节品质和控制特性优良,在工厂负荷50%~105%的范围内均可投用。该方案已经在年产30万吨和年产45万吨的合成氨装置成功投用,实际投运验证,技术指标控制能够达到:

(1) 工厂负荷正常控制指标≤±1.0%;

(2) 水/碳比正常控制指标≤±0.1。

2 氢氮比先进节能控制系统

氢氮比先进节能控制系统,是提高大型合成氨装置氨产量、降低能耗的关键一环。工艺特点为负荷波动大,存在大时滞现象,通过充分开发和利用先进的自动化控制技术和DCS功能,结合实际工艺操作特点和经验,设计出成熟、可靠和实用的氢氮比先进节能控制系统,使之具有很好的自适应能力和抗干扰能力和克服大时滞现象,调节品质和控制特性优良,并具有可靠的安全保护措施,操作简单、方便、实用。

2.1 系统概述

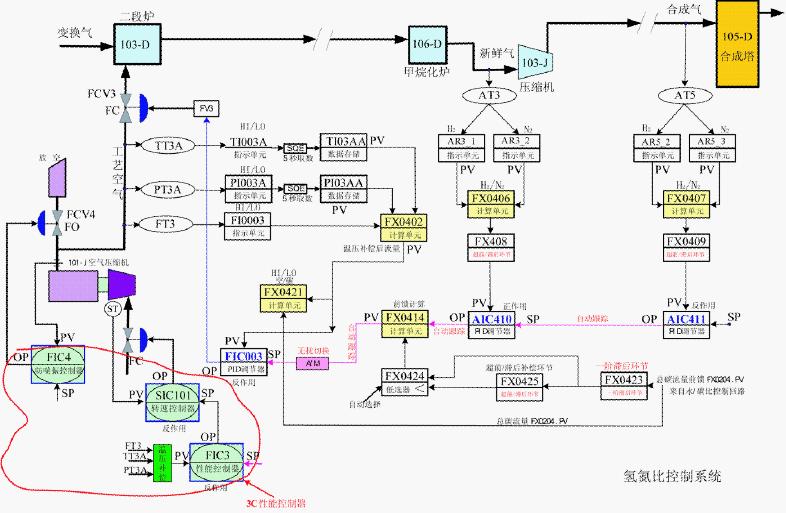

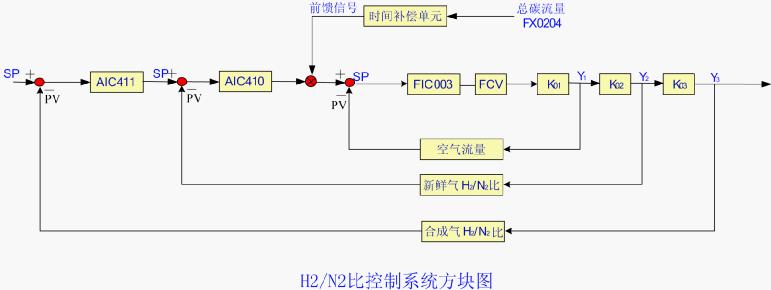

H2/N2控制系统是一套具有较强的自适应能力、抗干扰能力和克服大时滞现象的“前馈-比值-多串级”调节系统。控制系统以水/碳控制系统的总碳流量FX0204 PV作该系统的前馈信号,由合成气的H2/N2调节器AIC411、新鲜气的H2/N2调节器AIC410与工艺空气流量调节器FIC003组成多串级调节系统,对进入二段炉103-D的工艺空气流量进行控制,以此来调节新鲜气H2/N2和合成气H2/N2 。既保证氢氮比调节质量,又使二段炉温度波动小。当总碳流量降低时,快速减少空气量,不致引起进入二段炉的空气过多造成设备超温,而当总碳流量增加时,使进入二段炉的空气量平稳地递增,避免造成系统波动。如图3、图4所示。

合成气H2/N2作主调AIC411;新鲜H2/N2作第一级副调AIC410;主调AIC411的输出作第一级副调AIC410的外给定(SP);第一级辐调AIC410的输出与总碳流量在FX0414进行前馈运算,得出所需的空气流量值,作副调FIC003的外给定,由空气流量调节器FIC003调节阀门FCV3,FIC003的输出控制进入二段炉的空气流量,达到最终控制合成气H2/N2的目的。FX0402进行空气流量稳压补偿计算,并换算成质量流量,其PV作FIC003的测量。

图3 氢氮比控制系统的构成

图4 氢氮比控制系统原理图统除了上述反馈控制功能外,还配有空/碳(FI0421)操作指导和报警提醒措施,实现安全操作,稳定运行及无扰切换。

2.2 系统构成与工作原理

本系统是以合成塔入口循环气H2/N2为主调(AIC411),以进入合成系统新鲜空气H2/N2为第一级副调(AIC410),以加入二段转化炉的空气流量调节器FIC003,以总碳流量FX0204 PV为前馈信号的“多串级-前馈-比值”控制系统。

H2/N2控制系统共采用各种功能的DCS内部仪表20多块,其中:

① 指示单元, 具有输入指示、报警(高报警HI、低报警LO、变化率报警VL、输入断线IOP等)功能。

② PID调节单元,如:AIC411、AIC410、FIC003调节器。

③ 运算单元,如对输入信号进行的各种算术运算、温压补偿运算等,如前馈运算FX0414、温压补偿运算FX0402。

④低选器(均为自动),如:FX0424。

⑤一阶超前/滞后环节,起滞后作用,克服滞后现象,提高自适应能力和调节质量, 如FX0425、FX408、FX0409。

⑥一阶滞后单元,起滞后作用,克服扰动与滞后现象,提高自适应能力和抗干扰能力,如FX0423。

⑦滤波单元,防止信号急剧变化而影响调节质量,如总碳滤波仪表FX0427。

该控制系统的方块图如图4所示。合成气的H2和N2组分由在线分析仪把每次分析的结果送给计算机内部仪表,然后在FX0407中进行除法运算,得到合成气H2/N2,输出经滤波单元FX0409做主调AIC411的测量信号,在AIC411中与给定作比较,进行PID运算,输出作新鲜气H2/N2调节器AIC410的外给定,以调整新鲜气的H2/N2来控制合成气的H2/N2,此回路为H2/N2控制系统的主环。

在线分析仪把每次分析的新鲜气H2和N2组分在FX0406中进行除法运算,得到新鲜气H2/N2,输出经滤波单元FX0408作AIC410调节器的测量信号,在AIC410中与给定作比较,进行PID运算,输出到前馈运算单元FX0414,与总碳流量进行前馈运算,得出所需的空气流量。

前馈运算单元FX0414输出作空气流量调节器FIC003的外给定,由于总碳流量FX0204 PV前馈信号的引入,它可以在原料气变化时,相应地事先改变加入系统的空气流量,以补充或减少系统所需的N2量,使控制系统有利于克服系统的大时滞现象,增强系统的自适应能力。在该系统中设置了一套超前滞后动态补偿环节,由一块滞后单元FX0423,一块超前滞后单元FX0425后一块低选器FX0424组成,用来补偿因工厂负荷变化到H2/N2变化,再来改变加入空气流量时间上的大时滞现象和强烈扰动。因此,该控制系统的控制特性和调节品质优良,既提高了H2/N2的调节品质,又使二段炉温度波动很小。FX0425具有一阶滞后作用,它与低选器FX0424组合在一起,可以保证当总碳流量低选时,快速减少空气流量,不致引起进入二段炉的空气量过多造成设备超温,而当总碳流量增加时,使进入二段炉的空气量平稳地递增,避免造成系统扰动。

在DCS内部,FX0402中进行温压补偿运算,得出进入二段炉的实际空气质量流量,FX0402的输出一路去FX0421与原料天总碳流量FX0204.PV进行除法计算,得出空/碳比,由FI0421完成指示和报警;另一路去FIC003作测量,进行空气流量控制。第一调节通道由“氢/氮比控制--空气流量调节器FIC003”通过改变空气流量来调整新鲜气H2/N2,严格控制合成气的H2/N2,达到提高合成效率,最大限度地利用原料气,提高装置的生产能力。

2.3 系统的安全措施

该系统对一次仪表均要设置正常工艺操作上下限报警值(HI、LO)、变化率报警值VL、输入断线报警值IOP,对PID调节器均要设置偏差报警值DV,目的是对一次仪表和主要调节器的故障和错误信息进行判断、识别,采取相应的安全保护措施,如输入开路、测量变化率大、输入信号越限、偏差报警等现象发生时,调节系统自动切除串级或自动状态,并报警提醒操作人员。

该系统实际投用表明,具有较强的自适应能力、抗干扰能力和克服大时滞现象,能适用于大范围、大幅度的工厂负荷波动场合调节品质和控制特性优良,在工厂负荷50%~105%的范围内均可投用。该方案已经在年产30万吨和年产45万吨的合成氨装置成功投用,实际投运验证,技术指标控制能够达到:氢氮比正常控制指标≤±0.1。

上述先进节能比值优化控制策略,虽然介绍的是在大型合成氨装置中的典型应用,但在实际工作中,其控制策略和设计原理的思路与方法适用于众多的石油化工装置。石油化工装置一般都有多种物料参与过程化学反应,为了达到节能和优良的控制效果,充分利用先进的自动化控制技术和发挥DCS的作用,通过结合实际工艺操作特点和经验,开发和设计成熟、可靠和实用的先进节能比值优化控制策略很有必要。

作者信息:

张洪垠,石宏图,王会民,吴 彬 (杭州和利时自动化有限公司,北京 100096)

.jpg)