- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 基于不同控制网络的发电厂水网控制系统的改进 技术领域 变频器 行业 简介 内容  郭培志(1974-)

郭培志(1974-)

男,学士,工程师,主要从事电厂、核电站、石化、环保等行业水处理工程控制系统的设计、编程及调试和技术管理等。

摘要:本文介绍了安徽马鞍山万能达发电厂辅助车间一、二期水网的不同控制层网络组成、系统配置,通过改进措施,利用工业以太网组成一个完整的集中控制网络。现场系统运行稳定,该技术方案对电厂水网的改造有一定的借鉴。

关键词:辅助车间;水网;工业以太网;改进Abstract: This paper describes the system configuration and the network disposition of the different control layer in the water network system for Anhui Maanshan WND Power Plant. A totally centralized control network based on Industrial Ethernet is built by carrying on the reformation measurement. The system is stable and reliable, and it provides a solution to the kind of the auxiliary control system.

Key words: auxiliary control plant;water network;industrial Ethernet;

improvement

1 前言

目前对于新建的大中型火力发电厂机组来说,为了维护和运行方便,辅助车间控制系统一般采用相同的PLC控制设备,但对于一些扩建的电厂,由于多方面的原因仍要发挥原有设备和控制系统的功能和作用,随着计算机和网络技术的发展,将全厂一、二期水网实现集中监控的条件已经成熟和成为可能。

2 辅助车间水网控制系统现状

安徽马鞍山万能达发电厂辅助车间已运行多年的一期水网控制系统和已扩建完成的二期水网控制系统的现状如下:

2.1 辅助车间水控制系统IO点数较多

一期水网控制系统包括锅炉补给水系统、凝结水精处理系统、循环水加药系统、净化站系统和制氢站系统等,IO点数约为2500多个,二期扩建的水网控制系统包括锅炉补给水系统、凝结水精处理系统、化学取样加药系统、工业废水系统,IO点数约为2000个。

2.2 辅助车间水网物理位置分散

一期水处理系统分布在电厂的各个地方,相互之间距离远,因此,把一、二期的水网控制系统集中到一起必须解决远距离通信、干扰和信号衰减等问题。

2.3 辅助车间水控制系统设备类型各异

辅助车间各控制系统采用不同的控制设备,一期锅炉补给水、凝结水等系统采用的是Modicon E984-685控制系统,净化站和制氢站控制系统采用的是Siemens S7-300控制系统, 二期锅炉补给水系统、凝结水精处理系统采用的是罗克韦尔 1756-L55控制系统。由于控制系统的通信接口采用不同的通信协议,要实现集中监控,必须解决网络通信协议的转换问题,保证在不同接口、协议之间,可靠准确地进行数据传送、交换。同时,必须提供开放性的实时数据接口,以便给电厂SIS系统提供实时信息。

2.4 操作员站的人机界面各异

由于辅助车间水网各控制系统为不同的厂商供货,一、二期操作员站的人机界面是不一致的,有的采用WinCC界面、有的采用InTouch界面、有的采用自己专用界面等。因此,实现辅助车间水网集中控制必须采用设计统一的人机界面,采用统一的风格及操作方式。

3 辅助车间水网控制系统改进设计方案

3.1 改进技术基础-工业以太网

工业以太网(Industrial Ethernet)是按照IEEE802.3国际标准,设计用于工业应用环境下的一种单元网络,通过它可以使自动化系统彼此连接,并为PC和操作站提供同机种和不同机种通信,它具有很高的通信性能,向下兼容,实现交换、全双工传输、带宽10MB/s到100MB/s至1000MB/s,可作为实现范围广泛的开放式网络解决方案。工业以太网应用于自动化领域具有低成本、易与Internet集成和受到了广泛技术支持等优点。

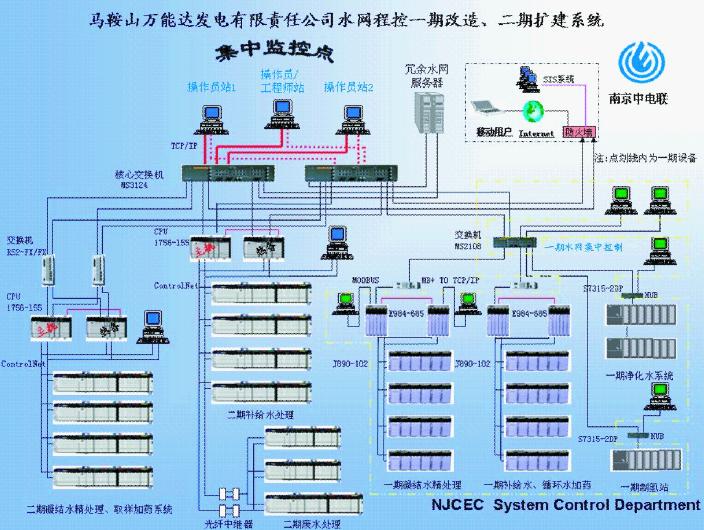

图1 系统配置图随着以太网技术的广泛应用和发展,一方面各PLC厂商都推出了各自的高层协议,如Rockwell公司的EtherNet/IP,西门子公司的Profinet,施耐德公司的Modbus TCP,它们有的是在现有标准以太网协议基础上增加了适用于工业应用的高层协议,有的是基于现有标准以太网作了一定的修改,但同时都提供了Ethernet接口设备。另一方面,工业以太网交换机的出现解决了CSMA/CD规范中的碰撞(冲突)检测问题,和交换机相连的所有端口上的设备可以没有冲突的全双工通讯。这样采用工业以太网彻底打破了不同自动化控制设备厂家“孤岛”,使整个辅助车间水处理系统能按生产节点构成一个远程监控网络。

3.2 水网改造设计方案

整个水网系统的网络主要分为三层:第一层网络是不同设备各异的工业标准控制层网络,它的主要作用是保证PLC与现场仪表、远程IO及智能设备之间的通讯。第二层网络是工业以太网,速度为 100M。它的主要作用是完成PLC与就地操作站之间的数据交换。第三层即水网监控层,是全厂水网系统的核心层,采用光纤、交换机、服务器及操作站/工程师站来实现。水网监控层与现场控制层之间采用冗余星型连接,使得整个系统具有极高的可靠性,系统配置图见图1。

(1)3.2.1 二期水网控制系统包括凝结水精处理系统(含取样加药系统)、锅炉补给水系统(含工业废水系统)都选用ROCKWELL AB 1756系列,CPU型号为1756-L55M23。在设备控制层采用冗余的ControlNet 控制网络。 ControlNet网络采用的是Producer-Consumer(生产-消费)通讯模式,生产者/客户模式允许网络上的所有节点,同时从单个的数据源存取相同的数据。ControlNet和ControlLogix机架的连接由模板CNBR来实现,网络介质由同轴电缆组成,网络每段最大传输距离1000M,段与段之间用中继器可以延伸网络,网络传输速率达到5Mps。ControlNet网络配置的特点是无论是CPU还是远程I/O扩展机架均由CNBR模块挂在ControlNet网络上,然后由软件进行管理扩展模块的归属,这一特点使网络的扩展十分灵活。

ControlNet网络能够与PC、控制器以及其他与控制网连接的设备相连,故在设备调试和检修期间,在就地控制室设一台操作员站,通过操作员站内的1784-PCICS卡连到ControlNet网络上,完成就地监控功能。

为了完成集中监控功能,利用以太网通讯模板1756-ENBT做网桥,通过EtherNet/IP协议将ControlNet网连到工业以太网上,做到控制网和管理网合二为一。

(2)一期锅炉补给水系统(含循环水加药)、凝结水精处理系统采用的是施耐德Modicon 984热备控制系统,CPU控制器(E984-685),通讯处理模块(AS-908-120),远程通讯模块(J890-102),上位机通讯模块(AS85)。以凝结水精处理控制系统为例,控制系统的改进网络结构方案如下:

凝结水精处理控制系统原有两台操作站与PLC的连接使用的是Modicon E984-685 CPU模块的PORT1和PORT2口,通讯协议为MODBUS,通讯速率为19.2KB/S。本改进方案为保证原有操作站的热备用,将只使用CPU模块上空余的MODBUS PLUS通讯口。

为了节省改造资金,选用MODBUS PLUS TO TCP/IP网桥,将MODBUS PLUS 通讯协议转换为TCP/IP协议,通过新增加一台赫斯曼交换机MS2108,把 PLC同一期水网控制室的操作站相接。

深入研读凝结水精处理PLC内的原程序,并维持在DOS操作系统下用Modsoft2.5编程的原程序不动,修改相关的监控画面,使一期水网操作站能完全实现原有的凝结水控制功能。

(3)一期电厂净水站、制氢站控制系统采用的是Siemens PLC,CPU均采用SIEMENS S7 315-2DP。以净化站为例,净化站一个扩展机架I/O远程站采用ET-200M,由接口模块IM153和S7-300标准模块组成,与PLC主机架CPU的DP通讯接口构成最高波特率可达12M的PROFIBUS-DP控制级网络。PROFIBUS-DP协议结构符合国际标准化组织(ISO)开放系统互联(OSI)参考模型,它使用了其中的第一层、第二层及用户接口,第三到第七层未用,直接数据链路映像程序(DDLM)提供访问用户的接口。其传输介质可以用金属双绞线或光纤,传输速率9.6K~12Mbit,在不加任何中继器的情况下,一个站最多可以有32个站点。分布式I/O(非智能)的模块式DP从站,它由软件组态定义它的输入和输出区域,最多可以扩展8个模块。从主站编程的角度来看,使用分布式从站的I/O和使用主站自身I/O没有区别。

净水站PLC主机架上的以太网通讯模块CP343-1与就地操作员站内的CP1613网卡采用工业以太网TCP/IP协议通讯,本期改造,保持就地操作方式不变,通过新增加一只HUB,将PLC通过工业以太网连接至一期水网控制室的操作员站。

(4)网络方案根据系统网络布局和拓扑结构,主干网采用冗余结构,使网络在发生不同的故障点(线路、交换机等)的情况下仍然能够正常工作;为了降低网络的负荷,提高以太网的通信速度,采用通信速率达100M/S的工业交换机,可以尽量避免冲突的发生,提高系统的确定性。

本方案网络核心交换机采用赫斯曼具有网管功能的以太网交换机MS3124,同时配带10/100M RJ45电口和100M多模光口的介质模块,就地控制室采用赫斯曼以太网交换机RS2-FX/FX,该模块带5个10/100M RJ45电口和2个100多膜光口,这些交换机是完全工业级网络产品,牢靠的重负荷设计,确保了整个网络系统的稳定、可靠运行。

(5)一台服务器、两台网络核心交换机和三台监控操作站布置在水网控制室。服务器、操作站及工程师站通过冗余通道与中心交换机连接,网络中心配置的2台德国赫斯曼公司MS3124工业级交换机通过冗余光纤,用来连接子控制系统的二级交换机,构成网络的主干。服务器采用HP ProLiant ML350G4(惠普)工业级服务器,高性能服务器通过工业以太网直接与子控制系统的PLC通讯,从PLC中采集实时数据,存储于服务器中,承担水网系统的数据采集、存储、处理和服务工作,同时配置3台研华IPC 610工业控制机及21寸工业级LCD显示器作为操作员站,任意一台操作员站可承担工程师站功能。

3.3 水网改造通讯软件实现方案

为了方便操作和统一画面,操作站监控软件采用InTouch。InTouch是美国Wonderware公司开发的基于MMI系统FactorySuite 2000中的一个核心组件。它具有强大的网络功能,通过传统的DDE和扩展的NetDDE方式,与本机和其他计算机中的应用程序实时交换数据,同时,它也支持通过ODBC访问各种类型的数据库,便于系统的综合管理,提供了广泛的通讯协议转换接口I/O Server,能方便地连接到各种控制设备,包括:Siemens、Modicon、AB等,甚至也可以利用第三方Server。

使用工业以太网可以让不同厂家的PLC设备在自动化控制层上得到很好的统一。利用TCP/IP协议,在一台操作站上既可以运行RSLinx作为OPC的服务器来获得罗克韦尔公司的PLC数据,也可以运行MODBUS TCP/IP 协议来获得施耐德公司的Modicon PLC数据。 InTouch与设备驱动(IOServer)之间通常以Fast DDE来交换数据,而IOServer是设备相关的,不同的PLC设备有对应的IOServer,这样一种通讯方式可以使InTouch做到设备无关。

实现控制系统上、下位机通讯是通过以太网进行连接的,对于一期的凝结水精处理控制系统Modicon 984 PLC,通讯软件为Modicon MODBUS Ethernet I/O Server,应用程序名为MBENET, 对于制氢站和净化站控制系统Siemens S7 300,上位机读取PLC采用OPC 方式,InTouch 安装OPC Server驱动和通讯软件SIMATIC Net V6.2,对于二期凝结水精处理和锅炉补给水控制系统罗克韦尔 1756-L55, 采用通讯软件为RSlinx OPC Server,网络组态软件RSNetworx,应用程序名为OPCLink。

4 实现辅助车间水网的关键技术

由于发电厂辅助车间水网控制系统IO点数量庞大、物理位置分散、控制系统类型各异、接口数量众多以及存在干扰等特点,要实现集中监控,必须重视一些关键技术和选型问题。

4.1 网络抗干扰

辅助车间水处理系统网络采用铠装多模光纤组成监控系统的主干通信网,可解决子系统距离远和信号易受干扰的问题,采用屏蔽双绞线作为操作员站和交换机、网桥和HUB的通信电缆,控制层通信采用专用电缆,以确保数据通信的可靠性。

(1)采用性能优良的电源,抑制电网引入的干扰。

采用在线式不间断电源(UPS) 为PLC系统供电,提高PLC系统供电的安全可靠性,同时UPS还具有较强的干扰隔离性能。

(2)硬件滤波抗干扰措施。

信号在接入计算机前,在信号线与地间并接电容,以减少共模干扰;在信号两极间加装滤波器可减少差模干扰。

(3)正确选择接地点,完善接地系统。

接地的目的通常有两个,一为了安全,二是为了抑制干扰。对PLC控制系统而言,它属高速低电平控制装置,应采用直接接地方式。由于信号电缆分布电容和输入装置滤波等的影响, PLC控制系统接地线采用一点接地和串联一点接地方式。

4.2 软件优化

根据以往的工程经验对于整个控制系统进行了优化设计,在硬件及通讯上大量采用冗余配置,提高系统平均无故障时间(MTBF);在软件设计上重要的部分采用联锁保护,软件滤波,软件容错等技术,以达到一般故障系统自己解决(如主备用泵自动故障切换等),重要故障首先采取安全措施,同时进行报警提示(如超温超压,保护自动开启等)。另外,在软件上对重要的参数和重要的操作进行历史记录等措施,能够实现故障的追溯和分析,查明故障原因,便于用户总结经验,避免故障重复出现,同时对重要的操作设置相应的权限,避免非正常用户的操作。

考虑到可能会有多台计算机同时通过以太网读取PLC数据,这将会严重影响数据传输效率,导致上位机画面数据刷新时间过长或出现通讯短时故障,所以将数据库服务器同时兼做操作员站的IO服务器,即采用C/S结构,可以避免数据刷新过慢的情况出现。以太网网卡可辅加多种通讯协议,如TCP/IP、NETBEUI等,一般通过TCP/IP协议与PLC进行数据交换,也可在一台操作站上使用NETBEUI协议与另一台进行操作站进行通讯,共享实时数据库。在水网改进方案中,一些操作站和PLC之间一般采用以太网通讯,其他的一些操作员站则通过不同的通讯访问方式,采用C/S架构,直接读取另外操作站的上位机数据库,这样可提高通讯数据刷新速度。由于采用了不同的数据通讯形式, 最大限度地保证了系统数据实时性和可靠性,同时由于现场系统的就地操作员站完全隔离,不能互相访问也大大增强了各系统的安全性。

5 小结

通过用就地PLC+工业以太网+HMI的方式实现了不同控制系统的全厂辅助车间集中监控,该方案成本较低,在现场运行一年多来能满足生产的要求,控制性能良好、安全稳定、操作简便,达到了设计要求,对同类水网系统改造有一定的借鉴作用。参考文献

[1] 缪学勤.试论四种工业以太网的系统结构[J].PLC&FA.2004.

[2] Wonderware公司.InTouch用户手册.

[3] 于庆广.可编程序控制器原理及系统设计[M]. 清华大学出版社, 2004.

[4] 王卫兵.PLC系统通信、扩展与网络互连技术[M]. 机械工业出版社,2004.作者信息:

郭培志(南京中电联自动化有限公司,江苏 南京 210029)

王 求(安徽马鞍山万能达发电有限责任公司,安徽 马鞍山 243051)

.jpg)