- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 精馏塔的控制 技术领域 工业安全 行业 简介 Fractionator Control 简述了精馏塔的精馏原理,从物料平衡和能量平衡的角度分析了精馏塔的控制要求,归纳出了几种基本的控制方案。并通过实例分析,对石油化工装置中常用的两种精馏段控制方案(物料平衡控制和能量平衡控制)进行了分析和比较,提出了作者的观点。 关键词:精馏;物料平衡;能量平衡;质量指标;控制方案;串级控制;温差控制 Abstract: This paper introduces briefly the principle of fractionator, makes a summary of some basic control strategies through analysis of fractionator control request from the point of view of feed balance as well as energy balance. By some example, the author analyses and compares two control strategies frequently adopted in the de 内容

史继森(1975-)

男,河南洛阳人,毕业于抚顺石油学院过程自动化专业,

现任中国石化集团洛阳石油化工工程公司仪电室主任助理,

工程师,一直从事石油化工自动化工程设计工作。1 概述

石油化工生产常需将液体混合物分离以达到提纯或回收有用组分的目的。分离互溶液体混合物有许多种方法,精馏是广泛应用的一种方法。

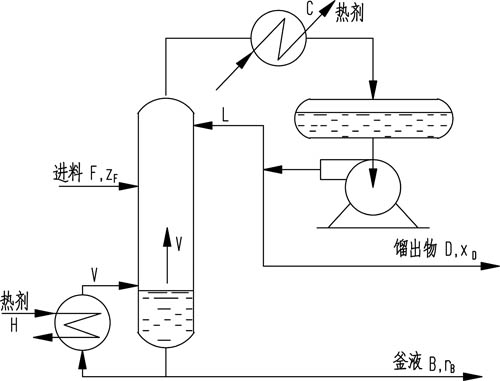

精馏过程是由精馏装置来实现的,精馏装置一般是由精馏塔、再沸器(重沸器)、冷凝冷却器、回流罐及回流泵等组成。如图1所示。

图1 精馏装置结构示意图实际生产过程中,精馏操作可分为间歇精馏和连续精馏两种。石油化工等大型生产过程主要采用的是连续精馏。

精馏塔是一个多输入多输出的多变量过程,其内在机理复杂,动态响应迟缓,变量之间相互关联,不同的塔工艺结构差别很大,而工艺对控制提出的要求又较高,所以确定精馏塔的控制方案是一个极为重要的课题。

1.1 精馏塔两个基本平衡关系式

影响精馏操作的因素很多,这些影响因素都是通过物料平衡和能量平衡的形式来影响精馏操作的。然而,一个塔的物料平衡与能量平衡之间又是相互影响的。现以二元精馏过程为例,说明精馏塔的这两个基本关系。

1.1.1 物料平衡关系

一个精馏塔,进料和出料应保持平衡,即总物料量及任一组分的量应符合物料平衡关系。对图1所示精馏塔而言,其物料平衡关系如下。

就总物料平衡关系而言,平均进料量应等于塔顶和塔底的平均采出量,即

F=D+B (1)

对轻组分而言,进料中的轻组分量应等于塔顶和塔底轻组分量之和,即

Fzf=DxD+BxB (2)

由式(1)和式(2)可得

xD=F/D(zf-xB)+xB (3)

或

D/F=(zf-xB)/(xD-xB) (4)

式中 F—进料流量;

D—塔顶采出量;

B—塔底采出量;

zf—进料轻组分含量;

xD—塔顶采出轻组分含量;

xB—塔底采出轻组分含量。

同样方法也可以求得

B/F=(xD-zf)/(xD-xB) (5)

从上述关系可以看出,当D/F增加时,塔顶、塔底采出液中轻组分含量将会减少,即xD及xB将下降。而当B/F增加时,塔顶、塔底采出液中轻组分含量将会增大,即xD及xB将上升。

然而,在D/F(或B/F)一定,和zf也一定的条件下,却不能完全确定xD和xB,而只能确定xD和xB之间的一个比例关系。也就是说要将xD和xB都确定下来,必须再建立一个关系式,这就是能量关系式。

1.1.2 能量平衡关系

在建立能量平衡关系时,首先要了解一个分离度的概念,分离度可以用下式来表示

s=[xD(1-xB)]/[xB(1-xD)] (6)

式中,s为分离度。

由式(6)可以看出,随着s的增大,xD会增大而xB会减小,这表明塔系统的分离效果增大。

影响分离度s的因素很多,诸如平均相对挥发度、理论塔板数、塔板效率、进料组分、进料板位置以及塔内上升蒸汽量V和进料量F的比值等。对于一个既定的塔来说,s可以近似看成与V/F有关,即

s≈f(V/F) (7)

式(7)的函数关系也可以用下式表示

V/F=βlns (8)

或者可以表示成

V/F=βln [xD(1-xB)]/[xB(1-xD)] (9)

式中,β为塔的特性因子。

从式(8)及式(9)可以看出,随着V/F的增加,s值将会提高,也就是说xD增加而xB下降,分离效果会提高。由于V是由再沸器提供的热量来提高的,所以该式实际上是表示塔的能量对产品成分的影响,故称之为能量平衡关系式。而且由上述分析可见,V/F的增大,塔的分离效果提高,能耗也将增加。

1.2 精馏塔的控制要求

精馏塔的控制目标应是:在保证产品质量合格的前提下,使塔的总收益(利润)最大或成本最小。具体对一个精馏塔来说,需从四个方面考虑,设置必要的控制系统。

1.2.1 产品质量指标控制

塔顶或塔底产品之一合乎规定的分离纯度,另一端产品成分亦应维持在规定的范围内。在某些特定的条件下也有要求塔顶和塔底产品均保证一定纯度的要求。

1.2.2 物料平衡控制

塔顶、塔底的平均采出量应等于平均进料量,而且这两个采出量的变动应该比较缓和,以维持塔的正常平稳操作,以及上下工序的协调工作。为此,必须对冷凝液罐(回流罐)和塔釜液位进行控制,使其介于规定的上、下限之间。

1.2.3 能量平衡控制

应使精馏塔的输入、输出能量维持平衡,使塔的操作压力维持稳定。

1.2.4 约束条件控制

为保证精馏塔正常而安全地运行,必须使某些操作限制在约束条件之内。常用的精馏塔限制条件有液泛限、漏液限、压力限和临界温差限等。所谓液泛限也称气相速度限,即塔内气相上升速度过高时,雾沫夹带十分严重,实际上液相将从下面塔板倒流到上面塔板,产生泛液,破坏正常操作。漏液限也称最小气相上升速度限,当气相上升速度小于某一数值时,将产生塔板漏液,板效率会下降。防止液泛和漏液,可通过塔压降或压差来监视气相速度,一般控制气相速度在液泛附近略小于液泛点较好。

压力限是指塔的操作压力限制,一般是最大操作压力限,就是说塔的操作压力不能过大,否则会影响塔内的汽液平衡,严重超限甚至会影响到安全生产。

临界温差限主要是指再沸器两侧的温差限度,当这一温差高于临界温差时,给热系数会急剧下降,传热量也会随之下降,将不能保证塔的正常传热的需要。

2 精馏塔的基本控制方案

2.1 被控变量的选择

精馏塔被控变量的选择,是指精馏塔产品质量控制中被控变量的确定,以及检测点的位置等问题。通常精馏塔的产品质量指标有两类:一类是直接质量指标;一类是间接质量指标。

以产品成分这一直接指标作为产品质量控制的被控变量,应该说是最为理想的。然而由于成分分析仪测量过程滞后比较大,反应比较迟缓,尤其是石油化工产品繁多,分析仪表在品种上也难于一一满足,所以产品按成分信号进行精馏塔的质量控制还为数不多。目前精馏塔质量控制的被控变量绝大多数采用的还是间接质量指标,其中最为常用的被控变量就是温度。

2.2 精馏塔的基本控制方案

精馏塔的控制方案有许多,根据不同的用途采用不同的控制方案。

(1)按一端质量指标的控制方案;

(2)按两端质量指标的控制方案;

(3)精馏塔的压力控制;

(4)具有侧线抽出的精馏塔控制;

(5)精馏塔的液位控制。

3 分子筛脱蜡装置中的精馏塔控制

根据以上对精馏塔的分析,笔者以分子筛脱蜡装置脱C10塔为例来说明精馏塔的应用。分子筛脱蜡装置中,脱C10塔的进料是C10~C14(正构烷烃),经脱C10塔蒸馏后,顶部馏出组分为C10,塔底为C11~C14。由于对塔顶的产品(C10)纯度要求较高,脱C10塔采用的是一端质量指标控制方案中的精馏段控制。

3.1 控制方案1

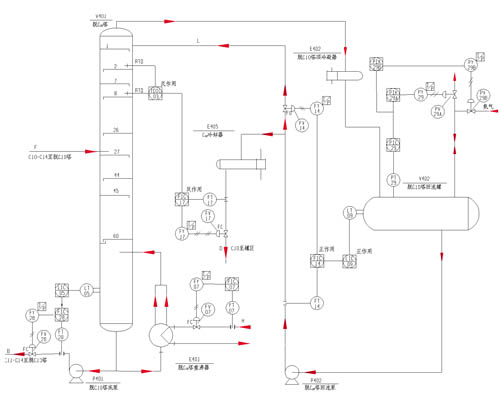

物料平衡控制,如图2所示。本方案中通过对物料平衡参数D(塔顶采出量C10)的调节来保证塔顶产品的质量指标,并保持塔釜加热量的恒定且留有余量。

控制简介:温度为247℃的C10~C14从脱C10塔第27层塔盘进入,塔底重介质经重沸器加热,通过热源介质恒流控制(FIC07)将塔底介质温度控制在245℃左右(能量平衡控制)。塔底液位采用串级控制(FIC28,LIC05),以消除流量波动产生的干扰(物料平衡控制)。用第二层塔盘(温度186℃)与第八层塔盘(温度200℃)温差(TDIC03)来控制塔顶采出量C10(质量指标控制),为消除流量波动干扰也采用串级控制(TDIC03与FIC17组成串级)。回流罐液位(LIC09)与返塔流量(FIC14)采用串级控制,将液位控制在一定范围内(物料平衡控制)。回流罐压力采用分程控制(PIC29),通过稳定回流罐压力来稳定脱C10塔塔顶压力(能量平衡控制)。

控制过程:当塔顶温度升高时,测量信号增加,经过反作用调节器TDIC03后信号减小,其作为调节器FIC17的给定值,使FIC17输出也减小,调节阀FV17开度减小,C10采出量减小,此时FT14的测量值也减小,通过正作用调节器FIC14,调节阀FV14的开度增大,返塔流量增大,使塔顶温度降低,使温度回到设定值。

这种控制方法可以保持塔的内回流基本恒定,有利于塔的稳定操作。物料与能量平衡之间关联较小,具有质量指标对重沸器加热量和进料热焓等能量扰动不灵敏的优点(从上面控制过程可以看出),使塔的抗干扰能力增加,对塔的稳定操作有利。该方案还有一个优点就是当塔顶产品质量不合格时(塔顶温度过高),质量调节器(FIC17)可以自动关闭采出阀(FV17),防止不合格产品的采出,使塔处于全回流操作状态,待产品合格后方才恢复采出,这对确保塔顶产品质量大有好处。如果此方案塔顶回流控制没采用流量控制(FIC14)与液位控制(LIC09)串级,而只采用液位控制的话,该方案就有很大的的缺点即:温度控制系统滞后较大(塔顶温度一旦升高,出装置C10减少,引起回流罐液位上升,回流量要等回流罐内液位变化后才跟着变化,反应较慢。),特别是回流罐容积较大时反应更慢,这对控制是不利的。同时该方案中选择塔顶采出作为操作变量,会给后续工序带来扰动。

本方案适用于回流比L/D较大,且下一工序可承受较大干扰的场合。由于分子筛脱蜡装置,C10作为产品直接出装置,没有下道再加工工序,所以本方案比较适用,分子筛脱蜡装置UOP工艺包对C10塔的控制采用的就是此种控制方案。

图2 物料平衡控制示意图

图3 能量平衡控制示意图3.2 控制方案2

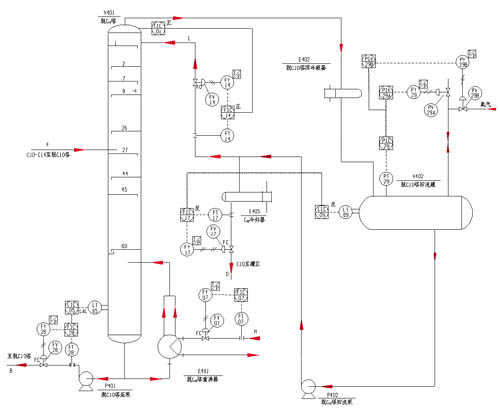

能量平衡控制,如图3所示。它通过对能量平衡参数L(返塔流量控制)的调节来保证塔顶产品的质量指标。塔底加热量维持恒定并有一定余量,塔顶回流罐和塔釜液位分别通过对塔顶和塔底采出量D和B的调节维持稳定,从而保证物料平衡。

控制简介:温度为247℃的C10~C14从脱C10塔第27层塔盘进入,塔底重介质经重沸器加热,通过恒温控制(FIC07)将塔底介质控制在245℃左右。塔底液位采用串级控制(LIC05与FIC28串级),以消除流量波动产生的干扰,控制塔底采出量(物料平衡控制),使液位稳定。塔顶温度控制(温度186℃)与返塔流量控制组成串级调节(TIC01与FIC14串级)以控制回流,进而控制产品质量(产品质量指标控制)。回流罐液位(LIC09)与塔顶采出流量(FIC17)采用串级控制,将液位控制在一定范围内,以保证物料的平衡(物料平衡控制)。回流罐压力采用分程控制(PIC29),通过稳定回流罐压力来稳定脱C10塔塔顶压力。

控制过程:当塔顶温度升高时,测量信号增加,经过正作用调节器TIC01后其信号增大,其作为调节器FIC14的给定值,使FIC14输出减小,调节阀FV14开度增大,返塔流量增加,使塔顶温度恢复正常。

这种控制方法的优点是产品质量控制回路滞后较小,响应比较快(从以上控制过程可以看出,只要塔顶温度变化,回流量马上跟着变化。),能很快克服精馏段的各种干扰影响,以确保塔顶产品的质量。缺点是由于产品质量控制(塔顶温度控制回流)会使回流量处于经常波动状态,从而使塔的内回流不能稳定,且物料与能量平衡之间的关联较大,这对精馏塔的稳定操作是不利的。这在温度控制参数整定时应该进行考虑,且控制器不宜用微分。

本控制方案一般适用于回流比L/D较小(例如小于0.8)或某些要求滞后小的场合。

另外,还可以看出控制方案1是选择温差作为间接质量指标控制产品质量的,这是有一定原因和好处的。在精馏塔中,任一层塔板的温度都是成分和压力的函数,影响温度变化的因素可以是成分,也可以是压力。在一般的精馏塔操作中,无论是常压塔还是减压塔,压力都是维持在很小的范围内波动,这样温度才与成分有着一一对应的关系。但是在精密精馏中,对产品的纯度要求很高(例如本文中脱C10塔,对C10的纯度要求很高),两个组分的相对挥发度相差很小,由于成分变化所引起的温度变化比起压力变化引起的温度变化要小得多,微小的压力波动也会造成明显的温度变化。所以在精密精馏时,用温度作为被控变量进行控制往往得不到好的控制效果,为此应该考虑压力补偿以消除压力微小波动对温度的影响。

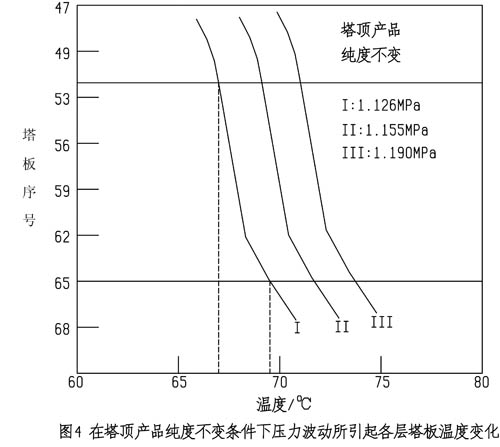

图4所示为正丁烷与异丁烷分离塔以保持塔顶产品纯度不变为前提条件,在塔压变化时各层塔板的温度变化情况。由图可以看出,由于塔压波动所引起的各层塔板温度变化、方向是一致的,而且在塔压波动时,尽管各层塔板温度会有一定的变化,而两层塔板之间的温度变化却非常小。例如塔压从1.126Mpa改变到1.190Mpa时,第52层塔板与第65层塔板之间的温差基本上维持在2.8℃。这就是说,在塔压变化时,温差与成分之间保持着对应关系。因此,可以用温差作为被控变量来进行控制,保证产品纯度符合要求。这就是选择温差作为被控变量的理由。

选择温差信号作为间接质量指标时,测温点应按下述方法来确定。如果塔顶馏出物是主要产品,那么一个测温点应放在塔顶(或稍下一些),即温度变化较小的位置;而另一个测温点应选择在灵敏板附近,即成分和温度变化较大、较灵敏的位置。然后取这两个测温点的温差Td作为间接质量指标构成控制系统。由于塔压波动对该两测温度的影响相同(或十分相近),因此在取两者温差时,其影响就互相抵消了。

本文所叙述的精馏塔控制方案1(图2)就是一个以温差为被控变量的C10分离控制方案。该方案采用的是精馏段温差控制(因为主要产品C10为塔顶馏出物)。测温点一点选择在离塔顶较近的第二层塔盘(温度变化比较小),另一点选择在第8层塔盘上。

温差控制存在一个缺点,就是在进料变化大时会引起塔内成分和压降的变化。这两者所引起的温差却是前者使温差减小,而后者是温差增大。这时温差与成分之间就不再呈单值对应关系,因此,温差控制就不能适用。解决这一问题的办法可以用双温差控制,由于篇幅有限,这里不再叙述。

4 结束语

在实际的工程应用上,如果塔顶馏出组分是单一组分而且其纯度要求较高时,一般采用控制方案1;如果塔顶馏出组分不是单一组分而且纯度要求不是很高的,采用控制方案2。在工程设计时,应根据不同的工艺流程选择合适的控制方案。

.jpg)