- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 变频调速系统的设计与应用 第2讲 变频调速系统的转速设计 技术领域 行业 简介 变频器的速度控制应用非常广泛,一般而言,转速设计需要考虑以下几方面的东西:负载特性、速度特性、转矩特性、工艺特性、电磁兼容特性等。没有将实际转速的测量值转换成电信号回馈给变频器的控制输入部分,则转速的控制没有构成一个完整的环,是开环运行;如果配置了速度反馈信号则为闭环控制。在速度控制中,同步控制器的应用使得很多问题迎刃而解。 内容

李方园(1973-)

男,浙江舟山人,毕业于浙江大学电气自动化专业,高级工程师,长期从事于变频器等现代工控产品的应用与研究工作。

摘要:变频器的速度控制应用非常广泛,一般而言,转速设计需要考虑以下几方面的东西:负载特性、速度特性、转矩特性、工艺特性、电磁兼容特性等。没有将实际转速的测量值转换成电信号回馈给变频器的控制输入部分,则转速的控制没有构成一个完整的环,是开环运行;如果配置了速度反馈信号则为闭环控制。在速度控制中,同步控制器的应用使得很多问题迎刃而解。

关键词:变频器;速度控制;开环;闭环Abstract: The type of the speed control is.widely used in AC inverter system. Normally ,the load charasteristic, the speed curve, the technics, and EMC are considered in the design of the speed control method. There are two methods including open loop and closed loop, one is with feedback of the speed encoder, and the other is without feedback. In the speed control , the application of the synchronization controller can make many problems readily solved.

key words: AC inverter;speed contro;open loop;closed loop

变频器的速度控制应用非常广泛,一般而言,转速设计需要考虑以下几方面的东西:负载特性、速度特性、转矩特性、工艺特性、电磁兼容特性等。1 转速控制的基本概念

变频调速系统一般都是针对电力拖动而言,主要是由变频器、电动机和工作机械等装置组成的机电系统。

1.1 速度控制范围和精度

根据具体的工艺条件和机械设备,在以转速为控制对象的变频调速系统中,必须选择速度控制范围符合要求的变频器以及变频器的控制方式。

速度控制范围有以下几种表示方式,如转速范围表示或变速比率表示,前者如175转/分到1750转/分或5Hz到60Hz,后者如1:10或者以百分比表示如5%。

1.2 避开特定的不安全速度

电机转动时,转矩的脉动频率与负载和电机构成的系统固有振动频率一致时,会发生系统共振,共振状态的出现将破坏传动系统的正常运转,甚至将造成破坏性系统损坏。电机拖动系统工作时,往往在转速进入某一个或几个小区段时,出现上述非正常的共振情况,为了避免保证变频调速的正常工作,必须设置相关的跳跃频率,具体设置可以参见下文。

当旋转系统轴弯曲的固有频率与旋转频率一致时的转速叫危险速度。通常,中小功率段的电动机的危险速度发生在额定转速之上;而对于大容量的二极或四极电动机,危险速度有时会发生在额定转速以下。因此,在变频调速系统中,在控制上要采取措施,避免转速进入这样的危险速度。

1.3 低速情况的考虑

对于电动机的自冷方式情况下(采用普通电动机),转速下降则电机冷却能力降低。因此对于平方降转矩负载的设备如离心风机和离心泵,如对低速运行无要求时可以设置一个最低运行频率。正常运行时负载在最低频率与最高频率之间变化,如长时间位于最低频率时,则可以考虑采用变频器特有的休眠唤醒功能,尤其对于空调风机和供水泵在夜间小(或零)流量时,休眠唤醒功能不仅考虑了低速冷却效果,还能充分节能。

对于恒转矩负载,如需要在全频段范围(零速到最高速)内运行的,就必须考虑低速冷却方式,必要时采用变频专用电机;如只需要在一个相对较窄的频率范围内运行时,则可以设置最低运行频率,避免在零速和最低频率内长时间运行,否则低速区的电机冷却能力将大大低于运转生热能力(电机功耗引起),将导致电机损坏或故障。当然,在低速区的短时运行都是允许的,如零速起动加速阶段和低速点动功能。

在电动机低速运行时,还必须考虑轴承的润滑效果。如滚动轴承和强制进油的滑动轴承在低速运行时,在自给油限度以下时,应采用其他强追油方式。

2 开环转速控制

没有将实际转速的测量值转换成电信号回馈给变频器的控制输入部分,则转速的控制没有构成一个完整的环,是开环运行。即使在无速度传感器矢量控制方式下,虽然有速度调节器ASR,但由于电机的实际转速是通过估算而得,转速环仍不是完整的,依然是开环控制。

对不太要求快速响应的传动系统,常用开环控制。如风机、泵类采用非常灵敏的快速调速,似乎意义不大,这类负载一般都采用最简单的开环V/f恒压频控制;如食品包装机械的输送传动,要求在输送不同材料时都能保持速度稳定,但又对响应不要求到极高的程度,这时就可以使用无速度传感器矢量控制,自动修正频率,以达到负载变动时电机转速稳定的效果。

在开环速度控制中,输入信号单纯由频率给定指令构成,然后按照不同的控制方式如V/f恒压频比、无速度传感器矢量控制或者直接转矩控制DTC去驱动电动机,在负载转矩与电机转矩平衡的情况下,形成稳定转速。

3 高精度速度控制的实现方法

高精度的速度控制往往能够体现速度的精度和稳定性,其典型应用如造纸机的传动,精度控制在±0.01%到0.05%之间,其他如胶卷和钢铁生产线也要求有±0.02%到±0.1%之间。

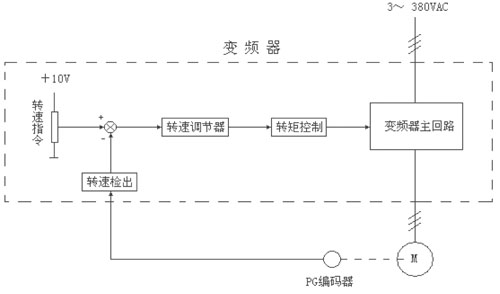

通常作为表示精度的数值,是以额定频率或额定转速为基准,将误差用百分比表示出来。对于一般的变频器,要求精度大多为±0.5%。这一数值,对于开环控制的机型为频率精度,对于闭环控制的机型为速度精度。对于同步电机,只要频率高就可以实现高精度的速度控制;而对于异步电动机,由于存在转差,要获得高精度的速度,必须采用闭环控制。图1为可以实现高精度控制的速度闭环系统原理图。

图1 速度控制系统的构成

为了保证系统的高速度精度,应充分考虑印制变频器的下述几种误差:速度给定误差、速度反馈误差、速度控制器误差以及定常偏差。其中前三种误差,对于使用模拟器件的控制电路来说,是由放大器等的偏置、漂移所引起的。模拟电路的误差受周围温度影响大,所以要保证精度常常要附加温度范围条件。而对于数字控制电路,这些误差决定于数字化信息的分辨能力。一般情况下,数字控制方式也要规定温度范围。

第四种定常偏差,是因负载转矩等外界干扰的变化在速度上引起的误差,此种误差在速度调节器的低频增益低时产生。通常因为速度调节器含积分电路,能通过调节参数确保高的低频增益,所以这种偏差较易克服。

4 同步控制器

在纺织、印染、造纸等工业生产中,多电机速度同步传动的应用十分广泛。当一台整机或一条生产线中各个传动单元分别由独立的变频器驱动时,为了保证整机在一个主令转速的设置下(总调),各单元同步恒线速工作,需要配置该同步控制器。

该同步控制器可对各单元传动速度分别整定(分调),以实现各单元以一定的比例速度同步工作(或补偿各单元的机械传动比的差异),各单元可加入松紧架等同步调节器信号(以实现各单元速差的自动调整)。总的主令设定电压通过给定积分器输出,可实现软起动和软停车(变频器的加减速时间可以设置为较小值,以保证同步调整的动态快速性)。配置同步控制器,使系统设计、变频器选型及安装调试都变得方便易行。

下面以同步控制器TPSC系列为例进行说明。

4.1 TPSC系列同步控制的功能与特点

同步控制器输出多路模拟量信号,对被控设备进行同步控制,使其按照工艺生产的要求运转。同步控制器输出的模拟量一般作为被控设备的模拟量给定源,具有直流0~10V、4~20mA等工业标准形式。被控设备则可以是最通用的变频器。

同步控制器的特点:

(1) 八个相同独立单元,可灵活编程设定给定量、反馈量、反馈比例系数及输出比例系数等。

(2) 三个给定信号,包括外部模拟量给定、外部升降速按钮控制及键盘设定。

(3) 速度链连接灵活多样,各单元速度关系用软件编程设定。

(4) 控制器可外接操作面板,两者用通讯电缆连接,可进行远程控制。

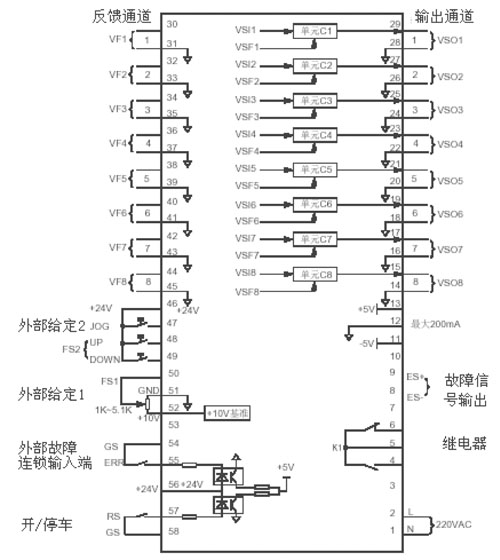

同步控制器的端子说明如图2所示。

图2 同步控制器端子图解4.2 控制结构说明

(1) 控制单元

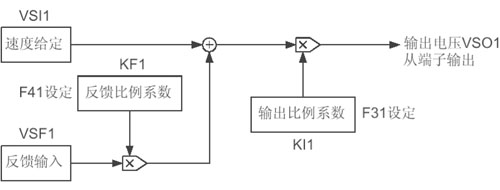

同步控制器内部包含八个相同的独立单元,这种独立结构使速度链的连接变得灵活多样,配合3个独立给定源,一个同步控制可以起到2~3台的作用。现以单元C1为例进行说明,如图3所示。

图3 单元功能框图及其说明

VSO1=(VSI1+VSF1×KF1)×KI1

式中:VSO1为第一单元的输出电压值;VSI1为第一单元的给定电压值,输入源由功能码选择;VSF1为第一单元的反馈电压值,反馈源由功能码参数选择;KF1为第一单元的反馈比例系数;KI1为第一单元的输出比例系数。

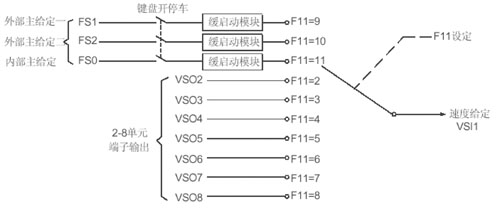

(2) 速度给定模块

速度给定模块用于确定本单元的给定,它包括三个独立给定源和其他7个单元的输出(本单元的输出不能作为本单元的给定)。以单元C1为例进行说明。

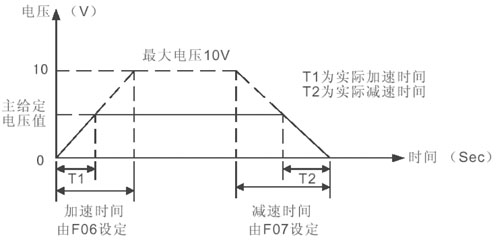

图4 速度给定模块在图4中一个重要的模块就是缓起动模块,此功能是为了满足缓起动、速度动态调整、同步停车等要求而设计,其工作原理如图5所示。

图5 缓起动模块

在系统运行中,若改变主给定电压值,则缓起动模块起作用;如在缓起动、停车过程中更改加速或减速时间,则对正在进行的加速或减速也起作用。

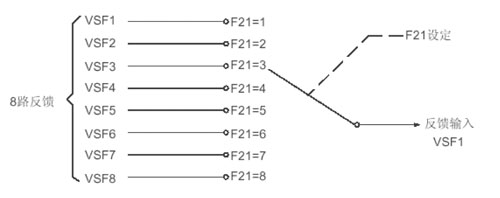

(3) 反馈输入模块

反馈输入模块用于确定单元的反馈,通过参数设定反馈源信号类型和来源。以单元C1为例,其输入来源由图6中可以确定。

图6 反馈输入模块(4) 各单元之间的连接关系

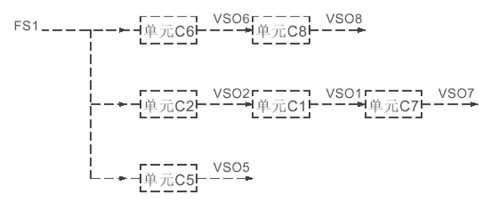

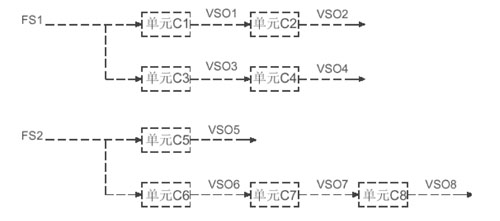

八个单元的速度链可以任意连接成串联式或并联式,也可以串并联混合使用。

图7所示。

7 同步控制器使用实例A

使用实例B:八个单元分作两个独立的同步控制器来使用,如图8所示。

图8 同步控制器使用实例B

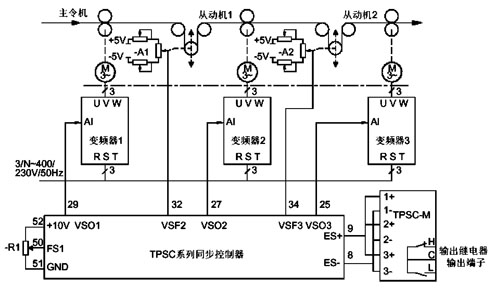

4.3 应用实例

某一印染机械,传动系统为1台11kW变频器拖动11kW交流异步电动机作为主传动、2台2.2kW变频器分别拖动2台同功率的电机作为同步传动,两台小电机中间的传动辊采用张力架进行反馈调节,速差反馈采用TPAS1型角位移传感器。

电气要求:系统可以同步升降速,且斜率可调,同时保证张力架动态稳定性好。

电气配置:如图9所示,采用1台TPSC1型同步控制器、1台TPSC-M故障检测器、2台TPAS1型角位移传感器、3台变频器。

图9 同步控制器应用案例

参考文献:

[1] 李方园.变频器行业应用实践[M].中国电力出版社,2006.

[2] 李方园.变频器自动化工程实践[M].电子工业出版社,2007.

[3] 张燕宾,胡纲衡,唐瑞球.使用变频调速技术培训教程[M].机械工业出版社,2004.

[4] 吴忠智,吴加林.变频器应用手册(第2版) [M]. 机械工业出版社,2003.

[5] 吴忠智,黄立培,吴加林.调速用变频器及配套设备选用指南[M].机械工业出版社,2002.

.jpg)