- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 变频调速系统的设计与应用 第3讲 流体工艺的变频调速系统设计 技术领域 行业 简介 与一般的以转速为控制对象的变频系统不同,涉及流体工艺的变频系统通常都是以流量、压力、温度、液位等工艺参数为控制量,实现恒量或变量控制,这就需要变频器工作于PID方式下,按照工艺参数的变化趋势来调节泵或风机的转速。 内容  李方园(1973-)

李方园(1973-)

男,浙江舟山人,毕业于浙江大学电气自动化专业,高级工程师,长期从事于变频器等现代工控产品的应用与研究工作。摘要:与一般的以转速为控制对象的变频系统不同,涉及流体工艺的变频系统通常都是以流量、压力、温度、液位等工艺参数为控制量,实现恒量或变量控制,这就需要变频器工作于PID方式下,按照工艺参数的变化趋势来调节泵或风机的转速。

关键词: 变频器; 流体工艺;PID控制;温度控制Abstract: The AC inverter sytem with the liquid technics are normally dealing with the flow, the pressure , the temperature and the liquid position which are different from the speed control. In order to realize the constant or variable control, PID method are needed in AC system. Then the speed of the pump and fan are in function.

key words: AC inverter;liquid technics;PID control;Temperature control所谓流体就是液体和气体的总称,它具有三个特点:①流动性,即抗剪抗张能力都很小;②无固定形状,随容器的形状而变化;③在外力作用下流体内部发生相对运动。与此相关的就是常见的风机、水泵、压缩机等机械设备,它们都起着输送流体的作用。由于变频器在风机和水泵上具有显著的节能应用,因此,涉及流体工艺的变频系统越来越多,如变频恒压供水、变频恒液位控制、变频恒流量控制、变频恒温控制等。

与一般的以转速为控制对象的变频系统不同,涉及流体工艺的变频系统通常都是以流量、压力、温度、液位等工艺参数为控制量,实现恒量或变量控制,这就需要变频器工作于PID方式下,按照工艺参数的变化趋势来调节泵或风机的转速。

1 PID控制的形式

在大多数的流体工艺或流体设备的电气系统设计中,PID控制算法是设计人员常常采用的恒压控制算法。

常见的PID控制器控制形式主要有3种:(1)硬件型,通用PID温控器;(2)软件型,使用离散形式的PID控制算法在可编程序控制器上做PID控制器;(3)使用变频器内置PID控制功能,相对前两者来说,这种叫内置型。这3种控制器形式各具特点,但采用什么形式的PID控制器对控制性能和生产成本具有一定的影响,这是值得设计人员考虑的。本文将与大家探讨3种控制器形式的应用、优劣以及调试过程中的要点。

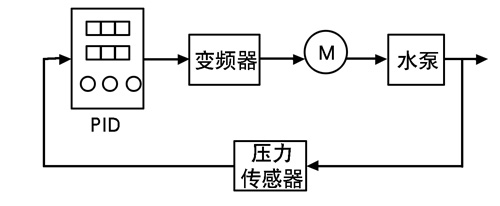

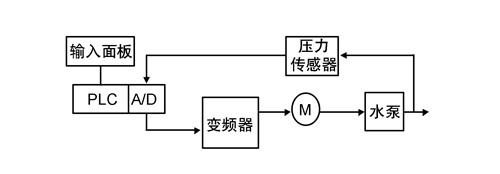

1.1 PID控制器

现在的PID温控器多为数字型控制器,具有位控方式、数字PID控制方式以及模糊控制方式,有的还具有自整定功能,如富士PWX系列温控器、欧陆800系列温控器就属此类型。此类温控器的输入输出类型都可通过设置参数来改变,考虑到抗干扰性,一般将输入输出类型都设定为4~20mA电流类型。图1为以PID温控器调节器构成的闭环压力调节系统,压力的给定值由PID温控器的面板设定,压力传感器将实际的压力变换为4~20mA的压力反馈信号,并送入PID温控器的输入端;PID温控器将输入的模拟电流信号经数字滤波、A/D转换后变为数字信号,一方面作为实际压力值显示在面板上,另一方面与给定值作差值运算;偏差值经数字PID运算器运算后输出一个数字结果,其结果又经D/A转换后,在PID温控器的输出端输出4~20mA的电流信号去调节变频器的频率,变频器再驱动水泵电机,使压力上升。当给定值大于实际压力值时,PID温控器输出最大值20mA,压力迅速上升,当给定值刚小于实际压力值时,PID温控器输出开始退出饱和状态,输出值减小,压力超调后也逐渐下降,最后压力稳定在设定值处,变频器频率也稳定在某个频率附近。

图1 PID温控器控制系统框图这种PID控制形式的主要优点有:操作简单、功能强大、动态调节性能好,适用于选用的变频器性能不是很高的应用场合,同时控制器还具有传感器断线和故障自动检测功能。缺点是PID调节过于频繁,稳态性能稍差,布线工作量多。调试注意要点:P参数值不宜太大,一般为0.5~1;I参数和D参数的比值大约为4,I参数的值一般为6~16s;由于PID温控器的响应快,为了防止调整过程中压力波动过大,变频器的上升和下降时间应调大些,推荐30~80s;设定PID温控器的显示标尺斜率,校正压力显示值;设定适当的数字滤波时间,抑制干扰信号的输入。

1.2 软件型PID

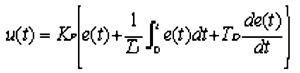

喜欢使用PLC指令编程的设计者通常自己动手编写PID算法程序,这样可以充分利用PLC的功能。在连续控制系统中,模拟PID的控制规律形式为

(1)

(1)

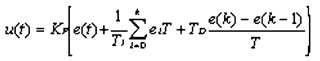

式中e(t)—偏差输入函数;u(t)—调节器输出函数;KP—比例系数;T1—积分时间常数;TD—微分时间常数。由于式(1)为模拟量表达式,而PLC程序只能处理离散数字量,为此,必须将连续形式的微分方程化成离散形式的差分方程。式(1)经离散化后的差分方程为

(2)

(2)

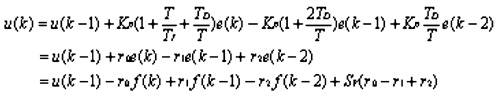

式中T—采样周期;k—采样序号,k=0,1,2...i,...k;u(k)—采样时刻k时的输出值;e(k)—采样时刻k时的偏差值;e(k-1)—采样时刻k-1时的偏差值;为了减小计算量和节省内存开销,将式(2)化为递推关系式形式:

(3)

(3)

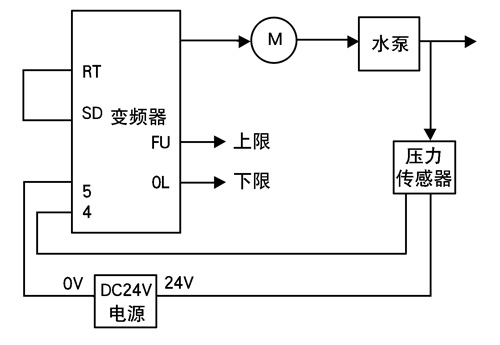

式中SV—调节器设定值;f(k)—采样时刻k时的反馈值;f(k-1)—采样时刻k-1时的反馈值;f(k-2)—采样时刻k-2时的反馈值;至此式(3)已可以用作编程算法使用了,如图2所示,建议采用1s的时间定时中断程序来做PID程序。式(3)中的常数项可在参数输入后调用一个子程序来计算,这样可以避免每个扫描周期都计算一次常数项。

图2 软件型PID控制系统框图可采用与PLC直接连接的文本显示器或触摸面板输入参数和显示参数,如西门子的TD200、TP7等。

使用式(3)编写PID程序,需4次乘法、两次加法、两次减法计算以及多个MOV指令,因此显得很烦琐。实际应用中,取消P、D控制,保留I控制,也能很好满足实际要求,所以控制关系式可写成:

u(k)=u(k-1)+△u (4)

式中△u—积分增量。显然式(4)简单得多,积分增量可根据实际需要来确定。当压力未到达设定值,增量为正;当压力超调后,增量为负。采用式(4)来控制压力,也存在一些问题,△u设置过大,则稳态时压力误差大,△u设置太小,则调整时间太长。如果结合模糊控制的思想,就能较好地改良控制性能。控制思想如下:当实际压力小于设定值的90%时,PLC输出最大值信号,使变频器以50Hz运行,从而压力迅速上升;当实际压力等于或大于设定值的90%时,PLC输出一个经验值,然后才调用增量控制中断程序。经验值可事先设定,等压力稳定后,再将稳定后的控制输出值替换原预设经验值。

这种形式的PID控制器优点是控制性能好,柔性好,在调节结束后,压力十分稳定,信号受干扰小,调试简单,接线工作量少,可靠性高。不足是编程工作量增加,需增加硬件成本。调试时要尽量设置短的变频器的上升时间和下降时间。在编程设计中必须防止计算结果值溢出,造成控制失控,而且还要编写校正传感器零点和判断其是否正常的功能程序。

1.3 变频器内置PID

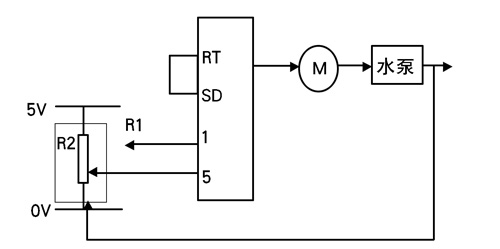

现在的大多数变频器,无论是水泵风机专用型,还是通用型都内置了PID控制功能,这对节省系统的成本很有利。使用变频器的内置PID功能,首先必须设定PID功能有效,然后确定PID控制器的信号输入类型,如采用有反馈信号输入,则要求有设定值信号,设定值可以为外部信号,也可以是面板设定值;如采用偏差输入信号,则无须输入设定值信号。以下是以三菱F540系列变频器为例的2种输入信号接线控制图,如图3所示。图3中,R1—设定值电位器,R2—电阻式远传压力表,RT与SD短接PID功能有效。

a)设定值为面板输入,反馈信号为电流信号的内置PID接线图

b)输入为偏差值的内置PID接线图图3 变频器内置PID

内置型PID的优点很明显,成本低,控制性能较好,设置的参数少,接线工作量较少,抗干扰性最好。缺点是这种PID也属软件型PID,响应较慢,易出现超调现象;压力的设置和显示不直观。调试应尽量设置短的变频器的上升时间和下降时间,使用面板设定设置值时,设定的是设置值与传感器量程的相对值,设置正确的PID动作方向。

1.4 其他

当然实际应用还有其他形式的控制器,只不过这3种形式的PID控制器较常用而已。在结束文章之前,我想小结一下设计者应如何选择哪种形式的PID控制器。对于初入门的设计者来说,采用第1种形式较佳,因为PID温控器操作方便、简单易懂,通过实时调整,了解PID参数的作用,较快的掌握PID控制的原理。对于有经验的设计者来说,采用第2种形式最好,因为利用PLC的指令可以编出功能强大的控制器并能优化PLC控制程序。对于考虑成本的设计者来说,采用第3种形式的图17应用方案最佳,既充分利用了变频器的功能,又节省了高成本的压力传感器,而且控制效果也不错,不失为一种好方案。

2 各种流体工艺的不同变频控制

2.1 流量控制

比较温度、压力,流量和液位这四种最常见的过程变量,流量或许是其中最容易控制的过程变量。由于连续过程中物料的流动贯穿于整个生产过程,泵的主要作用是输送液体,风机的主要作用是输送气体,所以流量回路是最多的。

在流体力学上,泵与风机在许多方面的特性及数学、物理描述是一样或类似的。如出口侧压力P与流量Q的压力-流量特性(即P-Q特性曲线)是一致的。流体流过热交换器、管道、阀门、过滤器时会产生压力的损耗,我们通常将由此长生的压力损耗之和与流量的关系曲线叫流体机械阻抗曲线。因此,当压力-流量的P-Q特性曲线与阻抗曲线产生交点时,就基本确定了流体的流量。通常对流量回路的控制手段是改变压力-流量的P-Q特性曲线或者改变流体机械的阻抗曲线。

流量控制具有以下特点:风机、泵类负载一般情况下其转矩都与转速平方成正比,所以也把他们称为具有平方转矩特性的负载。流量控制中,对于启动、停止、加减速控制的定量化分析是非常重要的。因为在这些过程中,电机与机械都处在一个非稳定的运行过程,这一过程将直接影响流量控制的好坏。在暂态过程中,风机的惯量一般是传动电机的10~50倍,而泵的惯量则只有传动电机的20%~80%。同时,启动、停止、加减速中,加减速时间也是一个重要指标。

对于流量控制的变频器必须考虑到以下几个方面:

(1)瞬停的处理环节

如果出现电源侧的瞬时停电并瞬间又恢复供电,使变频器保护跳闸,电机负载进入惯性运转阶段,如果上电再启动时,因风机类负载会仍处于转动状态,为此必须设置变频器为转速跟踪启动功能,以先辨识电机的运转方向后再启动。

同时,对于有些负载,还可以设置瞬停不停功能,以保证生产的连续性。

(2)无流量保护

对有实际扬程的供水系统,当电动机的转速下降时,泵的出口压比实际扬程低,就进入无流量状态(无供水状态),水泵在此状态下工作,温度会持续上升导致泵体损坏。因此,要选择无流量状态的检测和保护环节,并设置变频器最低运行频率。

(3)启动连锁环节

变频器从低频启动,如果电机在旋转时,便进入再生制动状态,会出现变频器过压保护。因此需设定电机停止后再启动的连锁还击。另外,水泵停转后,由于水流的作用会反向缓慢旋转,此时启动变频器也会造成故障,只有安装单向阀才能解决这个问题。

2.2 压力控制

压力也是一个非常重要的过程变量,它直接影响沸腾、化学反应、蒸馏、挤压成形、真空及空气流动等物理和化学过程。压力控制不好就可能引起生产安全,产品质量和产量等一系列问题。密封容器的压力过高就会引起爆炸。因此,将压力控制在安全范围内就显得及其重要。

压力控制的变频系统与流量控制的变频系统有非常相近的地方,所以变频控制可以基本参照流量控制。

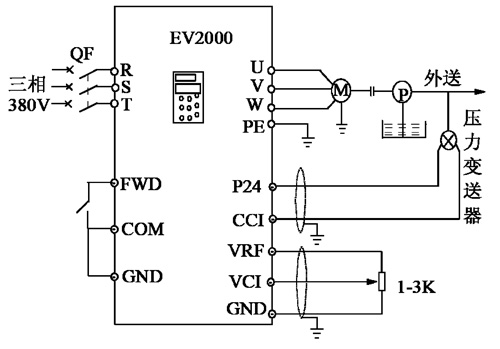

如图4a为艾默生EV2000组成的压力闭环控制接线图。该系统中,采用压力变送器作为变频器内置PI的反馈传感器,以组成模拟闭环反馈控制系统。压力给定量用电位器设定以电压形式通过VCI口输入,而压力反馈信号以4~20mA信号电流形式从CCI口输入,给定量和反馈量均通过模拟通道采集,由端子FWD实现闭环运行的起停。

a)压力控制

b)温度控制

图4 压力控制与温度控制示意图2.3 温度控制

温度是一个非常重要的过程变量,因为它直接影响燃烧、化学反应、发酵、烘烤、煅烧、蒸馏、浓度、挤压成形,结晶以及空气流动等物理和化学过程。温度控制不好就可能引起生产安全,产品质量和产量等一系列问题。尽管温度控制很重要,但是要控制好温度常常会遇到意想不到的困难。

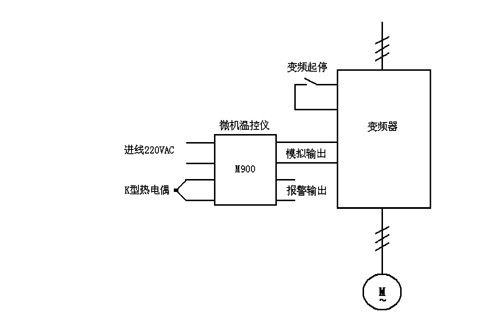

图17b为变频器温度控制示意图。该系统的温度检测元件为K型热电偶,送入到微机温控仪M900,与预先输入温控器的温度给定值进行比较,得出偏差值,再经运算后,输出带有连续PID调节规律的4~20mA电流信号,送入到变频器的模拟量输入端。变频器的参数设置应该包括:上下限频率、4mA对应的频率、20mA对应的频率和加减速时间等。

对于变频温度控制系统必须注意以下几点:

(1)由于温控过程缓慢,很多变频器内置PI控制并不适用,建议选用外置的温控器;

(2)在温度控制中,很多风机的惯量比较大,因此选择变频器功能时,需注意转速跟踪功能和启动连锁条件;

(3)温控系统的变频器运转范围较宽,因此要防止在特定转速下的机械共振现象,可以在试运转中进行这一内容的分析,如果发生可以采取调整跳跃频率或者加装辅助机械装置将固有频率移出工作区;

(4)温度传感器的安装位置直接关系到温控变频系统的稳定性,因此必须安装在最佳位置,以达到系统的最优控制;2.4 其他工艺参数

在生产制造过程中,还涉及到液位变量、pH值等工艺参数,变频控制PID系统的组成基本上也可以参考以上三种方式。

参考文献:[1] 李方园.变频器行业应用实践.中国电力出版社,2006.5.

[2] 李方园.变频器自动化工程实践.电子工业出版社,2007.4.

[3] 张燕宾,胡纲衡,唐瑞球.使用变频调速技术培训教程.机械工业出版社,2004.8.

[4] 吴忠智,吴加林.变频器应用手册(第2版).机械工业出版社,2003.4.

[5] 吴忠智,黄立培,吴加林.调速用变频器及配套设备选用指南.机械工业出版社,2002.4.

.jpg)