- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 制造执行系统MES在水泥行业中的应用 技术领域 仪器仪表 行业 简介 内容 摘 要: 制造执行系统MES是位于企业上层企业资源计划ERP和底层设备自动控制系统PCS之间,面向车间层的生产管理技术与实时信息系统。对现阶段自动化现状及水泥生产流程特点做了简要阐述及分析, 提出一种面向水泥行业制造执行系统的体系结构, 分析了相关子系统的功能,并以设备管理子系统为例,选用B/S三层体系结构, 具体讨论了其实现过程.

关键词: 制造执行系统 体系结构 水泥行业 B/S 设备管理

1 引 言

制造执行系统MES(Manufacturing Execution System)是位于企业上层生产计划和底层工业控制之间, 面向车间层的生产管理技术与实时信息系统, 强调制造计划的执行,在计划层和控制层之间架起了一座桥梁, 能够通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理;当工厂发生实时事件时, MES能对此及时作出反应、报告,并用当前的准确数据进行指导和处理。

现阶段,大多数水泥企业在运营中已经应用分布式控制系统(DCS)和信息管理系统(MIS),基础自动化程度较高,但生产管理、生产调度以及决策等方面基本还是人工管理,自动化程度较低。企业的生产管理与过程控制之间相互分离,集成程度低,极大地制约了生产管理水平的提高。在CIMS的研究与发展中,对MES还没有给予足够的重视,导致针对水泥行业开发的MES软件几乎没有,甚至这方面的研究文献都很难见到。

2 水泥行业的特点

水泥生产工艺流程中存在着复杂的串并联关系。从总的工艺流程看,物料是依次通过生料制备、熟料煅烧、水泥粉磨三个串联阶段,主要通过一些化学、物理化学变化实现产品的

(1)生料制备:石灰质原料、黏土质原料与少量铁质在破碎、烘干,按照一定的比例调配后,进入生料磨进行粉磨生成料粉。

(2)熟料烧成:从预热器顶投料,生料粉依次通过多级预热器,与热气流进行热交换后进入分解炉。在分解炉内生料经过预煅烧,进入回转窑。还有一部分生料直接进入回转窑,在回转窑内充分煅烧至部分熔融,得到水泥熟料。

(3)水泥粉磨:熟料添加适量石膏,有时还有一部分混合材料或外加剂,经过配料进入熟料磨进行粉磨,共同磨细制成水泥。

与此同时,在水泥生产过程中,依次穿插着各车间的生产调度、各职能部门的职能管理,乃至企业级的整体运营决策等行为。

3 面向水泥行业MES体系结构

具体到水泥企业背景,MES的研究重点以水泥熟料烧成及磨机车间(或分厂)的业务流程为基础

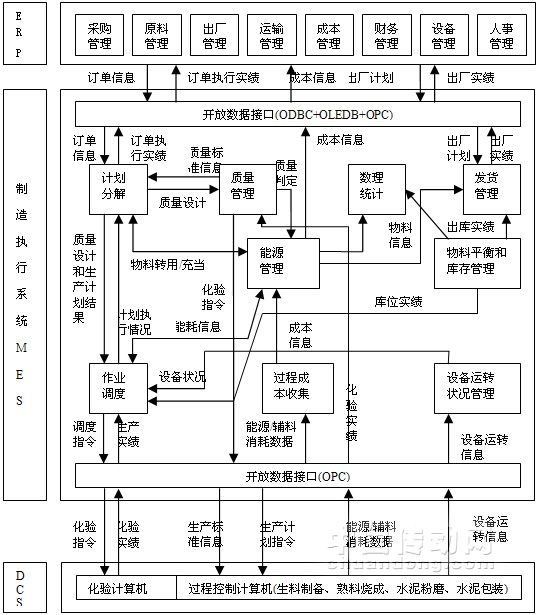

图1 面向水泥行业MES体系结构

进行展开。MES执行由ERP制定的计划,并根据实时生产信息调整生产作出调度,并将有关资源利用、库存情况及生产计划的实时完成情况准确的反馈给ERP系统。MES的调度指令还能将生产目标及生产规范自动转化为过程设定值,并通过PCS 中的优化软件对应到阀门、泵等控制设备的参数设置。同时,MES将从DCS采集来的生产数据与质量指标进行对比和分析,可以提供闭环的质量控制。水泥企业MES的体系结构如图1所示,其功能包括计划分解、质量管理、作业调度、物料平衡和库存管理、设备运转管理等模块。

3.1 各模块功能

(1)计划分解

应以上层ERP系统所下发的生产计划为核心,结合仓储管理系统的信息,科学、合理地分解为不同车间与工段的月、日生产计划,并为实现整个企业运营的全局优化奠定基础。

(2)质量保证

以生、熟料化验管理为核心,立足PCS提供的现场实时信息,结合水泥连续生产保证子系统确定的设备状态及工艺状态后,对PCS控制系统的生、熟料配料、均化,以及熟

料煅烧提出指导建议,最终达到稳定水泥生产质量的目的。

(3)作业调度

由于水泥生产中可能出现设备故障、原燃料成分波动、工况变化等,会导致优化分解的产量质量设定无法实现或不再满足能耗最小目标。因此,需要采集工厂实际运行情况,通过实时优化技术对各生产过程产量、质量设定进行动态调整,实现全流程优化调度,保证综合能耗最小。通过预测模型,建立算法,优化对生料制备、烧成系统、水泥制备等各环节的实时调度,科学、合理地组织与指挥生产,实现本分厂(车间)的局部优化。

(4)物料平衡和库存管理

主要由供应和仓库管理系统完成,实现配合生产计划进行物资发放(原料矿石、设备维护工具、配件)和半成品(生料、熟料)、成品(水泥)的入库,实现库存盘点、调拨以及物资的日常管理工作,并采用适当的算法或方式进行损益管理。

(5)设备运转管理

指导企业维护设备的工作以保证生产顺利进行,并产生阶段性、周期性和预防性的维护计划,也提供对紧急问题的响应(报警);保留过去所发生的事件和问题的历史记录有助于处理可能要出现的问题。

(6)过程成本管理

根据采集上来的数据或录入的数据进行成本的计算,同时进行成本的动态发布和监控,使成本控制发生在生产过程中,而不是在生产的完成后,以达到降低成本的目的;与企业资源管理中静态的资产管理相连接,对生产过程的中间库存和中间产品动态信息进行管理,提供成本和物流控制与管理的信息支持。

(7) 其他日常管理

主要完成分厂(车间)数据分析、文档管理及人员调派等功能。

另外,ERP、MES、Controls三个系统的运行都依托于计算机网络和数据库系统,关系数据库与实时数据库通过集成平台交换数据。

4 设备管理子系统功能设计与实现

4.1 需求分析

水泥生产属于典型的流程制造,生产过程中,物料呈连续变化状态通过整个生产流程。水泥生产的关键设备如生料磨、预热器、回转窑、水泥磨等都是以串联的方式运行,一旦主要设备出现故障,就会造成全线停产。因此对设备进行有效的维护和管理是水泥企业生产活动的一个重要方面,也是保证生产能顺利进行的关键。只有设备运行正常了,才能保证安全生产,使任务得以顺利完成,才有可能创造出更长的安全生产记录和经济效益,才能把设备管理工作推上新台阶。

在MES 中设备管理要能满足以下主要功能需求:

(1) 预防性维护方面:能根据可自定义的保养规则和历史保养记录实现保养预警,自动生成保养计划;同时也为车间设备调度提供支持。

(2) 状态监控方面:能及时准确地将设备的基础信息变动信息和当前运行状态提供给管理层,为车间作业计划管理或短期的调整提供现场数据。

(3) 决策支持方面:自动分析设备当前和历史运行记录、维修数据和变动信息等,自动生成各类统计分析报表,完善设备的考核指标体系,为车间作业计划长期修正提供依据。

(4) 备件库存管理方面:实现备件的自动库存预警功能, 保证故障维修或计划检修时“有件可换”;实现备件跟踪和更换预警功能,减少故障停机次数。

(5) 设备维修方案和知识学习方面:通过对故障进行统计和分类,将成功的故障维修案例记录到系统中,实现知识、经验的积累和继承。建立推理机制, 根据故障属性特征相似度快速得到具体的维修方案,对维修方案进行匹配、修改和优化。

4.2 系统设计

4.2.1 数据库设计

系统的数据库主要包括: 维修方案库、规则库和基础信息库:

(1) 维修方案库维修方案库就是维修知识库,主要包括各类维修故障的典型维修案例。

(2)规则库主要包括系统功能模块的配置规则,如保养则、状态检测规则、润滑规则、库存预警规则和备件更换预警规则等。

(3)基础信息库主要包括设备信息库、备件信息库、故障代码库、维修记录库和运行台时库等。

4.2.2 功能设计

根据系统调研和实际功能需求, 将系统功能划分为固定资产管理、运行管理、故障维修管理、预防维护管理、状态检测管理、备件管理和MES 接口等几个主要功能模块。

(1) 固定资产管理包括设备台帐管理、设备变动和业务处理管理等。设备总台帐管理, 建立设备卡片, 记录设备详细信息如: 设备编码、设备名称、型号、规格、原值、净值、使用部门、资产类别、生产年月、安装年月和功率等技术参数信息,并实现对设备总台帐的自由复合查询及设备分类统计汇总;业务变动包括设备新增、调拨、增值、减值、租赁、让售和报废等。

(2) 运行和故障维修管理故障维修是指当设备发生故障时, 对设备的使用功能进行修复, 并记录故障维修信息, 如设备编号、设备名称、故障发生时间、维修时间、故障描述、更换备件及维修人员等, 将这些数据纳入数据库中管理, 统计故障频次、分析故障原因及核算维修费用, 作为性能分析的数据来源。

(3) 预防维护管理具体功能包括一级保养、二级保养和计划检修。保养规则具有自定义功能,系统根据设备保养规则和历史保养记录自动生成保养计划,车间则根据此保养计划开展保养工作。保养计划即为确保机器设备及其零部件高效而安全使用,规律性的按照某个时间间隔对设备进行分解检查,预防设备故障发生。传统的预防维护按照固定时间周期定期检查,本系统将根据相应的可靠性参数等依据, 动态设定预防维修周期。检修计划管理区别于保养计划, 检修计划一般是偶然性的,没有固定的检测周期,一般作为预防维护的一种补充形式,基本上是安排在非生产时间执行,如节假日。

(4) 状态检测管理是在故障发生前为避免故障发生所进行的工作,强调其“ 事前性”特征。通过检测运行设备的状态信息,获取当前数据,结合历史数据,获取有用的信息,运用数学逻辑方法,进行相应的分析和诊断,以掌握设备实际的状态,并进行趋势预测,根据分析和预测结果,确定采用何种维修类型、维修时间及所需维修资源等。

(5) 备件管理提供备件的入库、出库和库存管理;根据最低库存和安全库存两种方式实现库存自动预警功能;根据备件更换记录和使用周期提供备件自动更换预警功能。

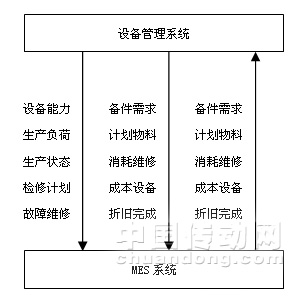

(6) MES接口设备管理是MES 解决方案的重要内容之一, 与制造执行系统各子系统发生大量数据交换,如设备生产能力、物料消耗和订单完成情况等,具体信息交互见图2。

图2 信息交互

4.3 系统开发

4.3.1 系统实现

系统采用B/S(Browse/Server)体系结构。前台开发工具使用PowerBuilder9.0, 后台服务器使用SQL Server 2000 数据库。B/S 结构特点表现易维护、易升级和易实施, 只需维护服务器端, 无需开发客户端程序。系统架构三层体系结构为客户应用层、中间层( 业务逻辑层)、数据库服务层。客户层方便用户的信息查询、更新和维护;中间层是系统的主体部分, 提供Web服务和DCOM组件服务,为客户层服务;数据库服务层的主要功能是响应请求,为中间逻辑层提供数据支持。

4.3.2 应用开发

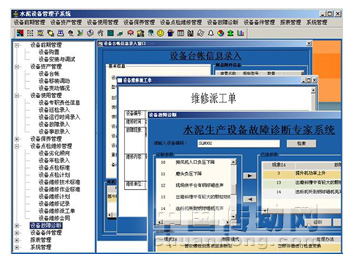

某水泥公司长期以来公司一直延用手工管理方式, 设备管理水平比较落后, 工作效率低下, 已远远不能满足当前设备管理的要求。通过实施设计开发的设备管理决策支持系统, 极大的提高了设备管理的准确性、灵活性和及时性, 形成了一套有效的设备管理制度体系,系统运行界面如图3所示客户端用户界面分为菜单区、工具栏区、导航窗口区、工作区几个部分。其中工具栏和导航窗口提供了用户进入某个模块的具体功能的快捷途径。根据用户的个人习惯,工具条可以停靠在用户窗口的顶部、底部、左侧和右侧,也可以浮动在窗口中。工具栏可以是单独的按钮的形式,也可以是按钮+文字的更为直观的形式。另外本系统是多文档的工作模式,用户在使用时可以打开多个窗口以便于对不同的工作进行处理和对所需数据进行查询。

图3 设备管理子系统运行界面

5 总结

通过分析水泥行业生产管理的特点,提出了以计划调度为主线、成本控制为核心的制造执行系统的体系结构和功能,进一步阐述了设备管理子系统的设计与实现。介绍的设备管理系统能有效解决设备管理问题, 显著提升设备管理水平、生产能力和对生产过程的控制能力;同时也为生产管理、车间计划调度、库存控制和性能分析等MES中其它子系统提供详实的数据信息,保证其它系统的正常运行。

参考文献

[1] 谢星岸,王志新.B/S在水泥企业制造执行系统MES中的应用[J].微计算机信息,2006,22(71):148-150.

[2] 刘秀彬,栾玉梅.流程工业综合自动化系统的核心MES系统[J].应用能源技术,2003(4):47-49.

[3] 黄河清,俞金寿.面向流程工业的MES及其关键技术[J].自动化仪表,2004,25(1):11-15.

[4] 于宏亮,郝丽娜,王孝红,等.中小型水泥企业综合自动化系统研究与实现[J].东北大学学报( 自然科学),2006,27(6):619-622.

[5] 孙连三.巧用PowerBuilder和EAServer架构企业Web应用[M]. 人民邮电出版社, 北京, 2002.

[6] 夏翔,轶翔,庆星,等.水泥厂设备管理多层分布系统及优化设计的实现[J].四川大学学报(自然科学版),2003,2(40):252-255.

[7] 张茜,张银福. 基于Web 服务器的设备管理技术研究与实现.计算机工程与应用, 2003(24).

.jpg)