- 企业简介

-

北京和利时智能技术有限公司致力于为离散制造业和采矿业提供智能工厂及智能装备的自动化、信息化和智能化整体解决方案。公司核心产品为大中小型系列可编程控制器(PLC)、运动控制器(Motion Controller)以及SCADA大型综合监控系统和MES生产执行系统,为客户提供从装置、产线、车间至全厂的自动化和信息化整体解决方案,服务于企业建设、运营和维护全生命周期。

- 公司类型:供应商

- 联系方式

-

- 北京和利时智能技术有限公司

- 地址:北京经济技术开发区地盛中路2号院

- 邮编:100176

- 电话:010-5898 1588

- 传真:5898 1558

- 网址:http://www.hollysys.cn

- Email:PLC@hollysys.com

- 联系人:

- 案例详细

-

标题 优化前馈-反馈氨合成塔触媒温度控制 技术领域 仪器仪表 行业 简介 内容

周新辉(1966-)

男,工程师,1988年毕业于南京师范大学自动化专业。1988-2002就职于湖南天润化工发展股份有限公司,先后在仪表车间、企业发展部等部门工作;2002年至今在就职于北京和利时系统工程有限公司,先后担任化工工程部煤化工行业组组长、工程部化工技术总监、工程技术部部长、工程规划管理部总经理等职务。主要从事DCS控制系统领域和煤化工行业先进控制领域的工作。

摘要:以大型煤化工的关键设备氨合成塔的一段触媒温度控制为研究对象,针对氨合成塔滞后大的特性,在常规的前馈-反馈控制基础上,对前馈干扰引入时间可调整概念,目的是使得干扰项起作用的时刻同被控对象产生影响的时刻同步。同时采用史密斯预估控制方法原理,对氨合成塔的一段触媒温度控制过程中反向特性进行补偿。从而达到优化控制的目的。本文的控制策略分两部分,第一部分是将干扰项测量,将测得的干扰量作为前馈,在计算出前馈增益及方向后,保存在DCS控制系统中。再测试出干扰项对被控对象作用的滞后时间,待扰动发生时,再引入存储的前馈量,达到同步补偿目的。第二部分在反馈控制回路增加预估算法,先根据测量的干扰预先估算出反向特性补偿量,也存储在DCS控制系统中,待反向特性开始时,将估算出的补偿量,叠加填平到反向特性的凹部区。补偿后带反向特性控制回路变成常规滞后控制回路。这样前馈-反馈同时优化,大幅度改进氨合成塔一段触媒温度控制品质。为保证控制效果,方案中还采用了软测量和测点品质判断算法。

关键词:前馈-反馈控制;可变时间前馈;史密斯预估补偿;反向特性;数组储存

Abstract: Taking the stage 1 of catalyst temperature control in ammonia synthesizer which is the key equipment in large scale coal chemical industry as the object of study, and according to the large lag of ammonia synthesizer, the concept of adjustable time for feedforward interference on the basis of conventional feedforward-feedback control is proposed to synchronize the time when the synthesizer affects and the controlled object is affected. At the same time Smith predictive control method is adopted to compensate the reverse characteristic during the stage 1 of catalyst temperature control in ammonia synthesizer, and the purpose of optimization control is therefore achieved. In this paper, the control strategy is divided into two parts: First, take the measured value of the synthesizer variable as the feedforward and calculate the feedforward gain and direction, and then transfer them into DCS. The controlled object lag time generated by interference variable is then tested, and when interference happens the stored feedforward is invoked for the purpose of the synchronous compensation. Second, predictive algorithm is added in feedback circuit. According to the measured interference the reverse characteristic compensation is estimated in advance and then saved in DCS. When reverse characteristic starts, the estimated compensation is overlaid to the reverse characteristic and its concave can therefore be filled. The control circuit with reverse characteristic therefore turns out to be conventional lag control circuit. Through the feedforward-feedback synchronous optimization, the control quality of stage 1 of catalyst temperature in ammonia converter is improved greatly. To ensure the control effect, the algorithm to measure the quality of soft sensor and measuring points is adopted.

Key words: Feedforward-feedback control; Adjustable time feedforward; Smith predictive compensation; Reverse characteristic; Array storage

合成氨生产工艺中氨合成塔触媒温度控制是非常关键但却又是非常难控制的对象,原因是氨合成塔是串联在合成氨生产工艺中最重要的设备,工艺合成氨生产工艺是典型的长流程多工段装置,各工段间的作用关系密切相关,作为一个长流程中处于中间的设备,生产负荷取决于前工段,生产结果影响后工段,又因原料气体不可存储性,没有缓冲区间,因此不允许做过多的调整。同时合成塔干扰项多,反应滞后大,相关调节手段少,造成合成塔的控制自动化程度低,尤其是关键的氨合成塔温度控制,常规控制无法适应这种多变量,滞后大的控制对象,先进控制算法也没有成熟的模型,因此绝大多数还是人工操作。工人劳动强度大且温度控制效果不好。因此氨合成系统先进控制技术的研究与应用已成为合成氨工业的迫切要求,在我国合成氨生产企业在现有条件下, 利用先进DCS控制系统的强大运算能力,使用简单易行的控制方法挖潜增效,提高经济效益和竞争力具有重要意义[1]。

1 氨合成塔触媒温度控制简介

合成氨生产过程中的各种不稳定因素最终都直接或间接地反映到氨合成塔,首先在敏感的触媒温度上表现。调节手段主要由冷副热气阀来控制触媒温度。影响氨合成塔触媒温度稳定的因素很多,归纳起来,有以下3个主要干扰因素[2]。

(1)生产负荷变化:生产负荷变化,改变了反应的速度和平衡,而且放出的反应热也变化,引起触媒温度波动,生产负荷的变化主要体现在入塔压力的发生变化。

(2)氢氮比H2/N2:氢氮比H2/N2偏高或偏低,都会降低氨的平衡率而使气体温度下降,一般H2偏高比偏低时对触媒温度影响要大。一般让N2稍微过量,实际生产中氢氮比以循环氢含量的形式体现。

(3)入塔气氨含量:入塔气中的氨含量,主要决定于进行氨分离的冷凝温度和分离效率,它对触媒温度和系统压力的影响都是比较显著的。含氨量过高,会影响反映速度和平衡,使触媒温度下降,相反,则触媒温度升高。因氨含量测量困难,一般实际采用氨冷温度间接测量得来。一般来说,氨冷温度越低,氨分离效果越好,入塔气中的氨含量越低。

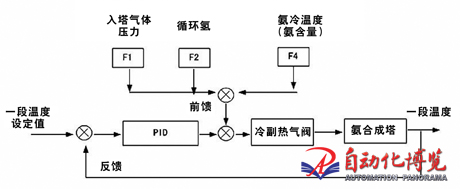

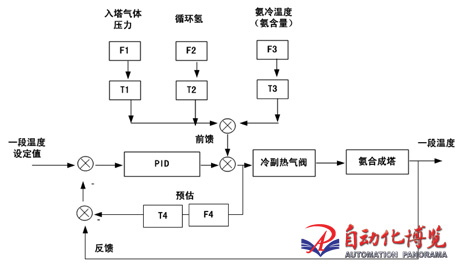

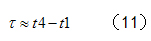

氨合成塔触媒温度控制控制采用前馈-反馈的控制方式。以一段触媒温度为反馈,以冷副热气阀为主要调节手段,入塔压力、循环氢和氨冷温度这3个干扰作为前馈,分别乘各自的计算式F1、F2、F3,叠加后送入PID的前馈端。常规的控制框图如图所示。

图1 常规的控制框图

2 主要优化策略

2.1 前馈控制中补偿时刻可调优化策略

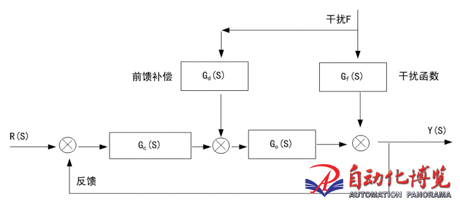

图1中F1、F2、F3,计算式能计算出前馈的幅度、方向等。但实际上3个干扰对被控对象起作用的时刻是不一致的,实际是这三个干扰都是发生早,但干扰造成的影响却滞后很长时间。如果能将用于前馈补偿的干扰信号存储起来,待干扰开始起作用的时刻再引入控制系统实施补偿,控制效果将会有重大改善。下面分析常用的前馈控制示意图图2来说明实现方法原理[3]。

图2 前馈控制示意图

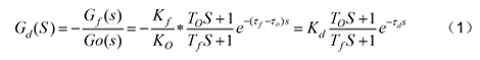

对于大多数实际工业过程,前馈控制可用时滞加一阶滞后的结构形式[4]:图2的前馈补偿传递函数为:

是增益项,

是增益项, 是超前-滞后环节,TO>Tf 具有超前特性,TO=Tf 具有比例特性,TO=Tf 具有滞后特性。最佳的控制是使得

是超前-滞后环节,TO>Tf 具有超前特性,TO=Tf 具有比例特性,TO=Tf 具有滞后特性。最佳的控制是使得 且TO=Tf 实现

且TO=Tf 实现  很容易,但实现TO=Tf 就很难,因为实际控制中干扰Tf是被控对象固定的,同时是不可控的,如果能控制TO的大小,就可以调整前馈引入控制回路的时刻,使得前馈控制同干扰量同时到达被控对象,调整

很容易,但实现TO=Tf 就很难,因为实际控制中干扰Tf是被控对象固定的,同时是不可控的,如果能控制TO的大小,就可以调整前馈引入控制回路的时刻,使得前馈控制同干扰量同时到达被控对象,调整 可以做到大小相等,方向相反,这样就可以刚好抵消干扰项。随着现代集散控制系统DCS的发展,先进的DCS系统一段时间的的干扰值,存储在计算机系统中,如存储5分钟前到当前的干扰值,可根据需要取出从0-5分钟内任意时刻的数据。相当于改变现场的TO,使得干扰项起作用的时刻同前馈补偿时刻同步,就能将复杂的超前-滞后特性变为简单可控的比例特性。

可以做到大小相等,方向相反,这样就可以刚好抵消干扰项。随着现代集散控制系统DCS的发展,先进的DCS系统一段时间的的干扰值,存储在计算机系统中,如存储5分钟前到当前的干扰值,可根据需要取出从0-5分钟内任意时刻的数据。相当于改变现场的TO,使得干扰项起作用的时刻同前馈补偿时刻同步,就能将复杂的超前-滞后特性变为简单可控的比例特性。

在氨合成塔中,入塔压力干扰起作用最快。氢氮比干扰起作用时间次之,氨冷温度干扰因氨冷器、氨分、冷交内部列管路程长,未反应气体通过循环机再反送到氨合成塔。因此起作用最慢。因此三个干扰量需要调整前馈补偿的引入的时间是不同的。需要将三个干扰量分别存入计算机控制系统,调整补偿量延迟时间,当干扰量正好开始扰动时,前馈补偿量也刚好起作用,使得前馈补偿量刚好抵消干扰量对触媒温度的影响。

2.2 反馈控制中反向特性的优化策略

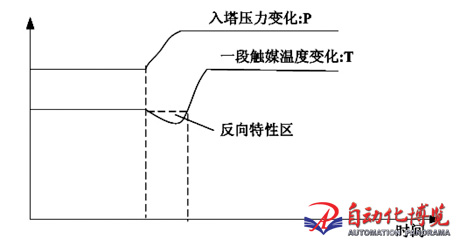

在氨合成塔中:因生产负荷变大造成入搭压力变高,按照放热反应原理,触媒温度应该上升,但实际上因为新增加的入塔气体温度低,原料气的反应热要等一段时间才放出,同时气体流速增大会先带走一部分热量,实际一段触媒温度反而是先下降,然后再上升。这就是反向特性。针对有反向特性的被控制对象,传统的前馈-反馈控制反馈控制效果不好,因为反向特性会先造成一个错误方向的偏差,如果PID调节器按此偏差进行调节,效果反而更差,当然最终待反向特性过去后会调整回来,但对生产已造成较大的波动。反向特性的示意图如图3所示。

图3 反向特性的示意图

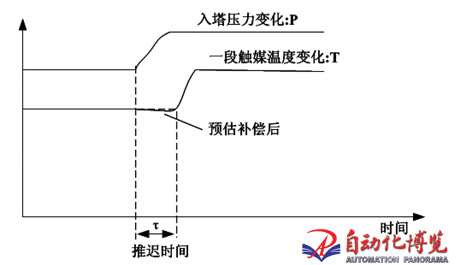

反向特性可采用史密斯预估控制方法原理进行补偿。史密斯预估控制方法原理是在常规PID的反馈控制的基础上,引入一个预估的补偿环节,补偿后对象,相当于控制过程仅在时间上推迟了时间τ[4]。补偿后原理示意图如图4所示。

图4 补偿后原理示意图

史密斯预估补偿控制系统的原理如图5所示。

图5 史密斯预估补偿控制系统的原理图

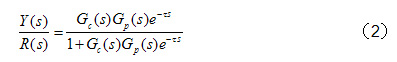

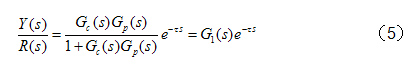

图5中Gk(s)是预估补偿算法,没有Gk(s)时的闭环传递函数为[4]:

引入Gk(s)是预估补偿算法后的闭环传递函数为:

将式(4)式代入式(2-2-2)式中,得:

式(5)中 表示没有纯滞后环节时的随动控制的闭环传递函数。经过补偿后,闭环特征方程式中已经消除了

表示没有纯滞后环节时的随动控制的闭环传递函数。经过补偿后,闭环特征方程式中已经消除了 项,也就消除了纯滞后对控制品质的不利影响。由式(5)式可知,控制过程仅在时间上推迟了时间τ。

项,也就消除了纯滞后对控制品质的不利影响。由式(5)式可知,控制过程仅在时间上推迟了时间τ。

2.3 优化思路总结

总结上面两种优化方案的策略,其实都是基于如下前提:

(1)氨合成塔一段触媒温度的波动主要是由于干扰产生的;

(2)因氨合成塔是滞后大设备,干扰都是先出现,然后才影响被控对象;

(3)不同的干扰对一段触媒温度影响的大小方向不同,时间也不同;

(4)氨合成塔的三个主要干扰都是可测量的但不可控的,对触媒温度影响的大小、方向是可以通过分析干扰和触媒温度在DCS系统记录的趋势变化曲线测算出来的;时间差也是可以通过DCS趋势变化曲线的时间差测算的。

(5)反向特性可以用预估补偿消除。补偿的大小、方向、时间也可以用趋势变化曲线测算出来。

对DCS系统记录的趋势曲线进行仔细分析,可以不用建立复杂的数学理论模型,就可以高效率整定出实际可用控制参数。该方法可以避免数学模型考虑问题不全面、计算误差等因素。

3 优化控制方法的实施

3.1 实施概述

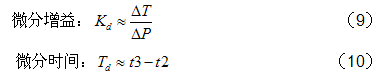

图6是优化后前馈-反馈控制原理框图,优化主要手段是前馈引入时间可调T1、T2、T3功能块。反馈增加预估补偿计算F4和T4。

图6中计算式F1、F2、F3常规的前馈计算式,T1、T2、T3是前馈引入推迟时间调整量。F4和T4用于反向特性补偿计算式,其中F4用于预估计算反向特性的幅度和方向,T4用于预估计算反向特性的推迟时间,该预估后可以将触媒温度的反向特性补偿为正常特性。T1、T2、T3和T4都用数组存储功能实施。

3.2 数组存储的编程实施

实施优化的关键技术之一是需要DCS控制系统具备存储一段时间的实时数据能力。如氨冷温度是用来间接测量氨含量的,但氨冷温度变化到引起一段触媒温度变化还要经过一段时间,因此需要将氨冷温度的实时变化存储起来,待真正干扰到达一段温度时再引入干扰的前馈,以存储3分钟时间计算,按照DCS系统控制算法周期0.5秒计算,3分钟需要存储2X60X3=360个数据,而且这360个数据是滚动更新的,当前最新测量值进来后,存入第1个变量V1中,而且V1将0.5秒前数据移交V2;V2移交V3;V3移交V4;…..V359移交V360,V360将老数据抛弃。依次类推,这样V1是最新测量氨冷温度数据,V2是0.5秒前氨冷温度数据,V3是1秒前氨冷温度数据….V360是3分钟前氨冷温度数据。从图7可以看出,滚动更新存储可以保证存储的数据还是连续变化的,且变化趋势同现场真实数据一致。只是时间平移推后了。存储前氨冷温度变化同触媒温度变化时间差为△t1, 存储后时间差为△t2,可以看出△t2明显小于△t1,此时引入前馈补偿效果就好得多。

图6 优化后前馈-反馈控制原理框图

图7 数组存储示意图

以上庞大的数据计算需要DCS系统的控制器具有强大的运算能力。本方案选用和利时HOLLIYAS-MACS系列DCS控制系统,该系统具有400MHz主频、128M内存的强大运算能力的控制器,能将现场数据用一组数组存储起来,等到干扰开始起作用时再引入系统中,该数组功能块具备强大的数组滚动储存功能,能将0~10分钟的前馈干扰量动态存储在控制器中,随意取出0~10分钟以前的任意时刻的干扰量, 实现将前馈引入的时刻可调的思路。

数组功能块存储的编程举例如下;(以存储360个数值,存储时间3分钟为例)

ARR1: ARRAY[1..360] OF REAL;….定义数组ARR1,有360个REAL型的数组

SN:INT; . 定义数组内数值序号 INT型

AM_IN:REAL; 定义前馈测量值输入,REAL型

AM_OUT: REAL; 定义前馈测量值输出,REAL型

FOR SN:=1 TO 359 BY 1 设定循环次数SN

DO ARR1[SN+1]:=ARR1[SN]; 依次滚动存储,数组前面值移交后面序号

ARR1[1]:=AM_IN; 当前最新测量值输入存入数组第1序号

END_FOR 结束循环

SN:=0 数组内数值序号请零

AM_OUT:=ARR1[360]; 从数组第360号取出3分钟前值。

上面程序中AM_OUT:=ARR1[360];表示是取出取出3分钟前值,实际上可以根据需要取0~3分钟的任意时刻的值。如AM_OUT:=ARR1[240];表示取2分钟的值。

3.3 反向特性预估的实施

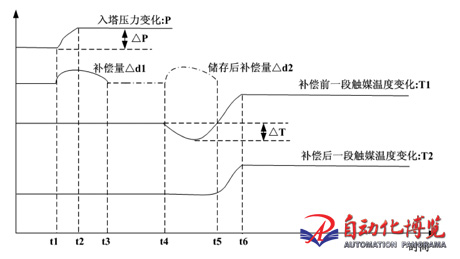

氨合成塔入塔气体压力对一段触媒温度干扰是呈反向特性的,对反向特性的进行史密斯预估是非常复杂的数学模型,若模型与对象特性不一致,则(5)式还会存在纯滞后项,两者严重不一致时甚至会引起系统稳定性的变差[4]。为减少风险和便于实施,实际控制方案测量入塔压力变化量来作为预估算法的基础数据,采用简单易行的比例微分算法来算取补偿量,将算出补偿量进行时间推迟平移,叠加填平反向特性区。补偿原理如图8所示。

图8 反向特性补偿原理图

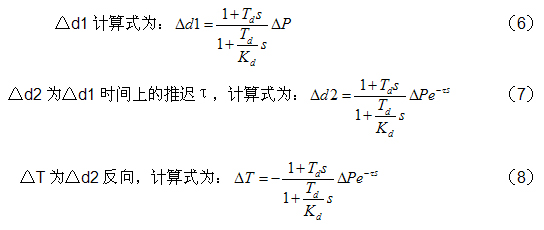

图8中,我们的目标就是用P曲线区△(t2-t1)预估出T曲线区△(t5-t4)。原理如下:P曲线是入塔压力变化曲线,变化量为P曲线区,变化时间为:△t2-t1;采用比例微分算法后得出补偿量为d1的曲线区,再采用数组存储的方法将△d1曲线区推迟到△d2,使得△d2对齐反向特性区△T曲线区,然后将△d2同T1曲线叠加,得到消除了反对象特性的T2曲线,这样,△T2就是消除了反向特性的纯滞后曲线了。

在实际调试过程中,式(3-2-3)整定参数时可以先采用简单估算法:

△d2相对△d1时间上的推迟时间τ,即数组存储时间:

为方便简单推算出微分增益Kd 、微分时间Kd和数组存储时间τ。可以采用分析趋势曲线的分析方法:将入塔压力P、一段触媒温度T、补偿量△d1和存储后推迟补偿量△d2共4条趋势曲线组合在一个画面上,补偿量△d2经过一个控制开关决定是否和一段触媒温度T叠加。先将开关断开不进行叠加补偿,这样直接可以从趋势图显示出P、△d1、△d2、△T。就可以大概测算出Kd 、Kd和τ。然后调整Kd、Kd和τ三个参数,使得△d2、△T大小形状接近、方向相反、时间同步。再将补偿控制开关打开,如果得到图8中△2形状曲线,说明补偿就成功了。

用趋势曲线分析方法充分利用了现代DCS系统能同时记录幅值和时间的优势,参数整定简单易行,调整效果直观明了,避免建立复杂的数学模型,也可避免数学模型考虑不周全的缺点。

3.4 用氨冷温度软测量氨含量的实施

实际生产中采用软测量的形式间接测量氨冷温度的方式来测量氨含量。循环气中氨含量的高低可按拉尔逊?布列克经验公式进行计算[8]:

lgNH3%=4.1856+5.9879/P1/2-1099.5/(273+t) (12)

公式(12)中P为循环气体压力,t为氨冷温度。氨含量的高低与压力和氨冷温度有关。显然压力越高、氨冷温度越低,即循环气中的氨含量低,氨的分离效果好。

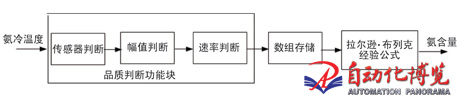

在实际生产中循环气压力测量容易,但氨冷温度的测量需要进行技术处理,氨冷温度长期工作在-10℃以下,采用热电阻进行测量,结冰和进水经常造成电阻值偏小,指示温度偏低。作为一个控制信号,必须有信号品质判断功能。品质判断包含3个判断过程:

(1)传感器判断:断线短路等都不能引入控制,并报警。

(2)幅值判断:温度在-30~0℃是正常值,超过该范围为非正常值,不能用于控制,超过报警。

(3)速率判断:温度变化率不超过1℃/5s,超过该值意味着是故障变化。超过报警。

只有通过上面3个判断过程后的氨冷温度才可以用于后面的软测量运算,否则采用上一周期的正常值用于后面的软测量运算。数组存储实现氨冷温度推迟调整,使得氨冷温度变化与触媒温度变化同步。

氨含量的软测量实施原理框图如图9所示。

图9 软测量实施原理框图

品质判断功能块采用HOLLIYAS-MACS系列DCS控制系统具备的自定义功能块功能进行编程,编程好的功能块成为一个标准的功能块,供用于其他参数使用。品质判断功能块编程方法如下:

IF T_ammonia_short=FALSE AND T_ammonia_ open= FALSE

THEN 断线短路判断

IF T_ammonia_H<0 AND T_ammonia_ L> -30 幅值判断

THEN

IF T_ammonia_rate<1/5 速率判断

THEN

T_M(k):= T_ammonia 正常时取当前值

T_M(k-1):= T_ammonia 正常时存当前值为历史值

ELSE

T_M(k):= T_M(k-1) 不正常时取历史值

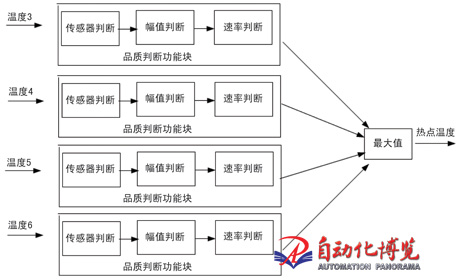

3.5 触媒温度热点温度自动选择实施

在一段触媒区实际上6个测温点,实际上只有温度最高的点用来做控制的测量输入,这点称为热点温度。热点温度是该触媒段反应最灵敏的温度,外界干扰对热点温度影响也最大,它是反馈控制回路温度测量点。实际上热点温度不是固定的,第3、4、5、6点都可以成为热点温度,因此需要程序有自动判断当前的热点温度功能,采用最高值选择能很容易找出热点温度。但热电偶发生断偶故障时温度也最高,如果简单选用最大值,坏热电偶总会被选上。因此也要进行品质判断,只有品质判断合格的温度,才有资格进入最大值选择器,成为被选择热点,热点温度实施原理图如图10所示。

图10 热点温度实施原理图

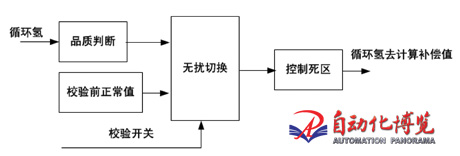

3.6 循环氢前馈值处理实施

循环氢分析仪器共同特点是稳定性差,而且经常需要校验,控制方案必须能分清楚正常信号和非正常信号。否则该控制方案是无法正常工作的。循环氢品质判断原理是:仪表正常时采用氢分析仪器测量值进行控制,仪表校验时,送一个信号给控制回路,这时循环氢信号切换到最近的保持值上,待校验完成后,再回到仪表测量值。从仪表测量值到保持值的切换都必须经过无扰功能块。该功能块切换过渡时间长短可调。这样就不会有太大波动。同其他信号不同的是,循环氢需要设置控制死区,在一定的范围内不用变化补偿值,超出范围才需要补偿,因此需要加控制死区功能块。循环氢判断处理过程原理如图11所示。

图11 循环氢判断处理过程原理图

4 结论

该优化后前馈-反馈控制方法先后在河南骏马化工¢1600mm合成塔、山西晋丰高平一期18万吨/年氨合成塔使用,取得良好效果,自动控制投运后,热点温度均值更接近于设定值,标准差、最大绝对偏差均大幅减小。自动控制整体效果比手动控制有明显改善。主要表现在负荷在60%~100%范围内时控制精度小于1℃(标准差) ,自动控制投运率超过90%。自动控制的投运提高了氨合成塔温度的控制精度,避免了手动控制时由于操作人员经验和水平差异造成的控制波动,延长了氨合成塔温度的稳定时间,同时,由于温度控制精度提高,催化剂的使用年限也得以延长。参考文献

[1] 张庆武,吴刚,薛美盛,沈之宇,孙德敏. 氨合成塔温度先进控制[J]信息与控制,2007,36(1): 1-2.

[2] 沈浚. 合成氨[M]. 北京: 化学工业出版社,2001.

[3] 杜继宏,王诗宓. 控制工程基础[M]. 第1版. 北京: 清华大学出版社,2008:269-270.

[4] 俞金寿,蒋慰孙. 过程控制工程[M]. 第3版. 北京: 电子工业出版社,2007:13-14、77-78、106-107.

[5] 张化光,蒙祥萍. 智能控制基础理论及应用[M]. 第1版. 北京: 机械工业出版社,2005.

[6] 顶国波. 时滞系统优化控制[M]. 第1版. 北京: 2009.

[7] 丁荧. 氨合成塔触媒层温度的最佳控制[J]. 化工自动化及仪表,1992: 19.

[8] 汪寿建,刘亦武,邓祥义. 氨合成工艺及节能技术[M]. 第1版. 北京化学工业出版社. 2001.

信息来自:自动化博览

.jpg)