- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 基于嵌入式Linux的专家PID动态称重配料控制系统研究 技术领域 机器视觉 行业 简介 内容

李靖(1982-)

男,汉族,硕士,从事智能控制与嵌入式系统领域的应用研究。

摘 要:针对动态称重过程的非线性、大滞后、强耦合以及模型的时变性、不确定性等特点,提出专家系统与PID相结合的智能控制策略,应用嵌入式软硬件来具体实现。研究表明,智能控制算法与嵌入式软硬件相结合的方能够解决动态称重精度和快速性之间的矛盾,采用迭代预测方法不断进行过冲量的修正,进一步减小了误差。

关键词:嵌入式linux;动态称重;专家PID;迭代预测Abstract: According to the characteristics of nonlinearity,large delay,coupling and the model’s time varying and uncertainty, we propose an intelligent control strategy by combining expert system and PID together, and implement it by using embedded software and hardware. The research indicates that our proposed method can solve the contradiction between the precision and speed of dynamic weighting. Furthermore, we reduce weighting error by using the iterative forecast technique to revise the overswing quantity.

Key words: embedded linux; dynamic weighing; expert PID; iteration forecast

1 引言

动态称重配料系统具有非线性、强耦合、时变、时滞等特性,系统主要包含两个方面的问题:一是动态测量;另一个是定量控制[1]。在综合、研究PID 控制和专家系统优点的基础上,提出专家智能控制与PID 相结合的复合控制方法,并运用于称重控制系统中,使系统低超调、高速率地接近设定值,解决执行机构的滞后、惯性、物料冲击力和空中物料造成的误差问题,较好地满足控制中的高精度与快速性要求。

2 控制策略与算法

2.1 专家PID配料智能控制器规则库

根据动态称重系统的特点和要求,控制规则如下:

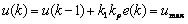

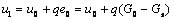

规则1:若 时,说明误差的绝对值比较大。控制器的输出应按最大值或最小值方向输出,尽快误差减小。专家控制器输出:

时,说明误差的绝对值比较大。控制器的输出应按最大值或最小值方向输出,尽快误差减小。专家控制器输出:

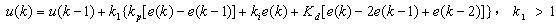

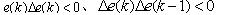

规则2:若 ,说明称重误差在朝误差绝对值增大方向变化,如果此时

,说明称重误差在朝误差绝对值增大方向变化,如果此时 ,(自定义误差)控制量偏小,应加大控制量,尽快减小偏差,专家控制器输出:

,(自定义误差)控制量偏小,应加大控制量,尽快减小偏差,专家控制器输出:

,

,

若 ,说明尽管称重误差朝绝对值增大方向变化,但误差绝对值本身并不很大,为防止超调,使其朝误差绝对值减小方向变化。此时,取。

,说明尽管称重误差朝绝对值增大方向变化,但误差绝对值本身并不很大,为防止超调,使其朝误差绝对值减小方向变化。此时,取。

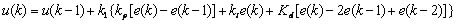

规则3: ,说明称重误差的绝对值朝减小的方向变化,这时,比例作用应该同步减小;由于系统输出的变化率增大,所以微分作用应该加强,利用微分作用的超前特性而使控制器提前作用,以抑制系统的超调;而为了尽快消除偏差,应选用相对较大的积分作用[2]。

,说明称重误差的绝对值朝减小的方向变化,这时,比例作用应该同步减小;由于系统输出的变化率增大,所以微分作用应该加强,利用微分作用的超前特性而使控制器提前作用,以抑制系统的超调;而为了尽快消除偏差,应选用相对较大的积分作用[2]。

规则4:当 时,系统达到平衡状态,可考虑采取保持控制器输出

时,系统达到平衡状态,可考虑采取保持控制器输出 不变。

不变。

规则5: 时,说明称重误差处于极值状态,这时不允许有积分作用, 对于没有纯滞后或时滞很小的快速控制过程来说,重要性较小,但对于动态称重控制系统这类大时滞过程来说却是有很大的影响。

时,说明称重误差处于极值状态,这时不允许有积分作用, 对于没有纯滞后或时滞很小的快速控制过程来说,重要性较小,但对于动态称重控制系统这类大时滞过程来说却是有很大的影响。

如果此时是在误差绝对值极大值或以上,即 ,采用较强的比例微分(PD)控制作用。控制器输出为:

,采用较强的比例微分(PD)控制作用。控制器输出为:

如果此时称重误差的绝对值较小,即 采用较弱的比例微分(PD)控制作用。控制器预测输出为:

采用较弱的比例微分(PD)控制作用。控制器预测输出为:

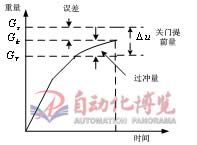

规则6:当 时,说明误差的绝对值很小,此时为减少稳态误差,控制器采用比例积分(PI)作用。控制器输出为:

时,说明误差的绝对值很小,此时为减少稳态误差,控制器采用比例积分(PI)作用。控制器输出为:

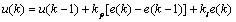

2.2 动态称重专家PID控制器

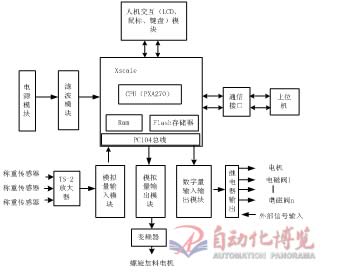

采用控制规则进行设计专家控制器,专家PID称重控制结构如图1所示。

图1 专家PID混料称重控制结构框图

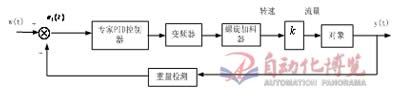

2.3 基于迭代学习预测控制的过冲量修正

加料器停止加料后,在惯性作用下仍然有部分物料继续下落,该部分物料称为过冲量。受现场实际情况因素影响,物料的下落中过冲量大小是随机的,具体数值是在物料称重完毕才能得到。为了减小配料误差,对落差进行动态跟踪并自动修正,修正采用迭代自学习的方法[3,4]。动态称重变化曲线如图2所示,其中, 为目标称重值,

为目标称重值, 为第k次的称重的实际值,

为第k次的称重的实际值, 为关门时刻的动态称重值。

为关门时刻的动态称重值。

图2 动态称重变化曲线

关门提前量 的初值为:

的初值为: ,。

,。

第一次实际配料值与设定值存在的误差值为: ,则可产生新的关门提前量值:

,则可产生新的关门提前量值:

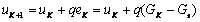

q为加权预测因子;在新的一组称重配料过程中,可按照 进行提前关门。依此类推,可以迭代自学习预测到第k+1次配料时的控制量大小为:

进行提前关门。依此类推,可以迭代自学习预测到第k+1次配料时的控制量大小为:

根据误差规定,q取不同的参数值。q的取值范围为: 。

。

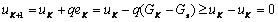

在迭代训练过程中,当 时,负向迭代预测,迭代预测的结果使

时,负向迭代预测,迭代预测的结果使 变小;而

变小;而 时,则正向迭代,迭代的预测结果使

时,则正向迭代,迭代的预测结果使 变大。

变大。

当负向迭代预测时:

由上式可知,当负向迭代预测时,控制量变小,但总大于零,当正向迭代时,迭代的结果 不断变大,此时要进行边界检查,需满足条件:

不断变大,此时要进行边界检查,需满足条件:  。

。

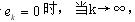

每次重复训练时都满足初始条件 ,即重复训练次数足够多时,可实现实际输出能逼近期望输出值大小。

,即重复训练次数足够多时,可实现实际输出能逼近期望输出值大小。

如此,每次配料时可用上次预测修正后的提前关门量来提前控制加料器的通断电。 如此反复训练预测,可以使关门提前量不断优化,减小误差,从而实现关门后料斗内物料重量值逼近给定值。

3 嵌入式硬件系统设计

系统采用的嵌入式工控机,它是在PXA270微处理器的基础上附加SDRAM(64MByte),FLASH(32MByte)、以太网(10/100MEthemetcontroll)CPLD等外围芯片和外设接口组成。嵌入式系统的硬件设计与软件设计紧密联系,在设计过程中需要考虑二者之间相互的影响。

系统硬件设计框图如图3所示。系统中,重量信号经放大变送后送到模拟量数据输入模块中进行转换处理,后送至微处理器,CPU根据该信号的大小来确定物料的重量,并通过数字量I/O模块控制电机和阀门动作。控制系统可通过串行通讯模块或以太网与上位机进行通信;嵌入式工控主板与数据采集模块采用PC/104总线进行通信。

图3 系统硬件框图

4 系统软件设计

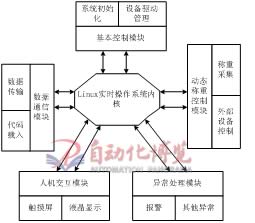

系统软件分成五个模块:基本控制模块、数据通讯模块、称重控制模块、人机交互模块和事务处理模块。由Linux实时操作系统对这五大任务进行管理和调度,结合硬件电路实现动态称重。系统软件结构如图4所示。

图4 系统软件结构

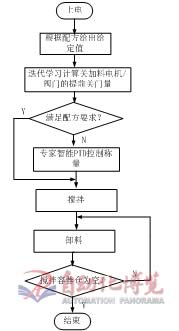

称重控制模块主要分为称重信号的采集,以及开关量信号的处理。称重控制模块软件流程如图5所示。在称重信号数据的采集中,称重信号程序使用open调用打开对应模拟输入通道对应的设备文件节点后,即可使用read调用读取该通道的输入数据:

…

int len = 1000;

usinged short int buf[1024];

read(fd, buf, len);

…

需要注意的是:输入缓冲区是16位整数类型的数组;相应参数len是要读取16位数据的长度,参数len的最大值为1024。

系统中螺旋加料电机、搅拌电机启动停止,电磁阀通断电等部分控制程序如下所示:

…

int fd, i;

unsigned short int data;

fd = open("/dev/PCM-8032A", O_RDWR | O_NOCTTY);

if (fd < 0) {

perror("open /dev/PCM-8032A \n");

}

for (i = 0; i < 7; i++) {

if (i%2 == 0) {

ioctl(fd, PCM8032A_SET_PIN_HIGH, i);

} else {

ioctl(fd, PCM8032A_SET_PIN_LOW, i);

}

} }

…

图5 动态称重控制模块软件流程图

5 试验与结论

为验证软、硬件设计的正确性,在嵌入式动态称重配料实验装置上进行试验。称重传感器采用BK-3型称重传感器,传感器输出灵敏度为1.5-2mv,直线度和滞后性为0.02-0.05kg,变送器采用HT-901智能测控仪输出电压0-5V。

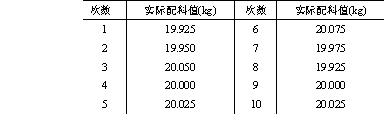

以比重略大于水的聚氯乙稀颗粒和水作为实验物料,并按重量比1:1进行配料,定量下料设定值为20kg,实验数据见表1所示。

表1 称重精度实验数据(设定重量为20kg)

由表1可知,试验中最大相对误差为0.375%。说明了软硬件设计的正确性;同时也证明采用智能、迭代算法与嵌入式相结合的方式解决非线性、大滞后特性等一类问题是可行的。此外,若提高提高传感器的灵敏度,则可进一步提高系统的称量精度。其它作者:梁岚珍(1957-),女,汉族,北京联合大学教授,硕士生导师,主要从事计算机控制与自动化网络研究。

参考文献:

[1] 李鹏. 动态定量称重系统的设计和研究[D]. 济南,山东大学,2005.

[2] 魏红昀,邓忠华,魏晴昀. PID专家控制器在温控系统中的应用[J]. 兵工自动化,2004.33:51~52.

[3] 杨新志. 粉状物料称重系统的预测控制[J]. 上海大学学报. 1999.(5): 414-418.

[4] 任雪梅,高为炳. 任意初始状态下的迭代学习控制[J]. 自动化学报,1994,20(l): 74-79.

转自《自动化博览》

.jpg)