- 企业简介

-

- 公司类型:供应商

- 联系方式

-

- 艾默生过程控制有限公司

- 地址:上海新金桥路1277号

- 邮编:201206

- 电话:(021)58991068

- 传真:(021)58991068

- 网址:http://www.emersonprocess.com.cn

- Email:ProcessSH.Recruitment@Emerson.com

- 联系人:

- 案例详细

-

标题 福建炼油乙烯一体化项目 技术领域 工业安全 行业 化工 简介 内容 福建炼油乙烯一体化项目(FREP)是继南京扬子巴斯夫石化一体化项目(YBS IPS)和上海赛科乙烯项目(SECCO)之后,艾默生过程控制有限公司承担的另一巨型炼油石化项目。我们从本期开始将连续报道该项目的最新进展情况。

一. 简介

福建炼油乙烯一体化项目包括三个部分:(一)原有400万吨炼油装置的升级改造;(二) 新建一套800万吨的炼油装置;(三)新建一套80万吨乙烯装置以及相应的化工装置。项目全部采用了艾默生过程管理的工厂管控网技术(PlantWeb)。工厂管控网技术是数字化工厂的基石,它包括DeltaV过程控制系统、AMS智能设备管理系统以及现场的智能设备。

该项目全面采用了基金会现场总线技术(Foundation Fieldbus,简称FF)。变送器和阀门定位器能采用FF的都尽可能采用。

项目规模大,管理复杂,选用了主仪表和控制系统承包商(Main Instrument & Control Contractor,简称MICC)。艾默生作为MICC,为项目提供了:过程控制系统DeltaV、仪表安全系统SIS、火气监测系统FGS、现场智能设备管理系统AMS、全厂历史数据库系统;各类现场仪表,包括温度/压力变送器、流量计、液位计、分析仪、阀门及定位器、执行器等,这些现场设备包括HART和FF设备。

二. 项目自动化系统的配置

项目设置两个中央控制室CCR1和CCR2。其中CCR1是利用原有400万吨炼油装置的中控室加以改造,CCR2则完全为新建的中控室。每个生产装置均在就地设置一个现场控制室(Field Assemble Rack Room,简称FAR),全厂总共有21个FAR。FAR和CCR之间全部采用光纤通讯。项目总共采用了11套DeltaV控制系统,实现对不同生产装置的独立控制,在信息管理层面上它们又相互连接,组成全厂互联的自动化结构,实现统一管理和调度。

为了实现全厂系统的集成,信息互联互操,各个DeltaV、SIS和FGS系统是通过网络连接的。CCR1和CCR2之间也互相连接。在全厂范围内还设置了几个功能中心:全厂历史数据库中心、全厂仪表维护中心、全厂调度中心、消防中心和HSE中心、操作员培训中心和先进过程控制中心。

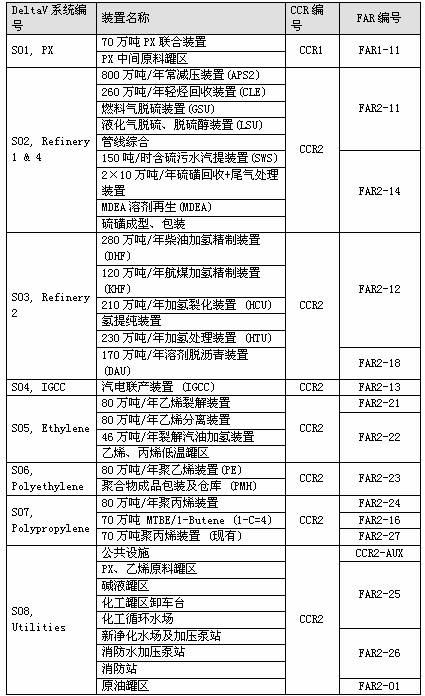

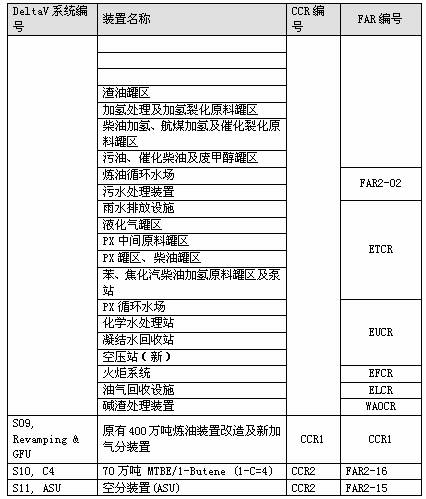

全厂的生产装置和控制系统的配置方案如下表。

三. 项目执行进度

艾默生MICC现场团队在现场全力以赴地配合业主和工程公司,为项目的早日全面投产贡献力量。目前以下装置已经开车运行:公用工程,常减压,轻烃回收,炼油4包 (硫磺回收),炼油2包的柴油加氢、加氢处理、变压吸附氢提纯及煤油加氢,芳烃装置的预加氢和连续重整,汽电联产装置的空分、辅助锅炉及1#气化炉。

四. 艾默生的表现情况

艾默生MICC团队由于出色的表现,多次受到用户的表扬。以下是一些例子。

.jpg)