- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 基于以太网的钢铁企业管控一体化系统 技术领域 工业以太网 行业 冶金 简介 内容 1 引言

当前国际金融危机对我国钢铁行业造成了较大冲击,钢铁业要在这场全球金融危机中转危为机,实现由大变强的转变,就必须按照国务院钢铁产业调整振兴规划要求,加强产业结构调整和技术改造。特别是要充分利用冶金自动化和信息化对企业发展的促进和保障作用,来提高企业的生产、管理、经营水平。

冶金自动化的发展给冶金企业的管理带来了新的内涵,管控一体化已经成为冶金自动化的一个新特点。冶金企业从现场控制层到管理层需要通过一个开放的基础构架,实现全面的无缝信息集成。而随着intranet/internet 等信息技术的飞速发展,传统上用于办公室和商业的以太网逐步进入了工业控制领域。从而将整个工厂作为一个系统实现其自动化,达到实现企业的最佳经济效益的目标。

2 钢铁企业管控一体化架构组成

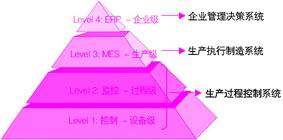

当前钢铁企业管控一体化架构一般包括4级,如图1所示。

图1 钢铁企业自动化一体化架构组成其中:

第1级为设备级,即基础自动化级。它是以plc和现场总线及工业以太网组成的分散控制系统,实现对生产设备的实时控制和监控。

第2级为过程优化级,它是把工艺知识、数学模型、专家经验以及智能技术结合起来的计算机控制技术。

第3级为生产制造执行级,提供对从接受订货到制成最终产品全过程的生产活动的实现的信息。

第4级为企业流程控制级,它提供了企业对物流、资金流、信息流的管理和控制。

由以上4级架构组成的冶金自动化管控一体化系统,随着自动化和信息化的发展和演变,主要形成了企业管理决策系统,即erp系统;生产执行制造系统,即mes系统;以及由l2级和l1级构成的生产过程控制系统三大系统。利用网络通信技术将这三大系统连接起来,就构成了冶金企业的一个完整的管控一体化系统。

3 基于 ethernet的钢铁企业管控一体化系统网络架构

冶金企业要想将企业管理决策系统、生产执行制造系统和生产过程控制系统三大系统连接起来,构成全面的无缝信息集成的管控一体化系统,就必须选择一种合适的网络通讯技术。而以太网及tcp/ip通信技术由于具有以下特点:

(1) 具有相当高的数据传输速率,能提供足够的数据传输带宽;

(2) 利用冗余技术实现网络连接的可靠性,利用防火墙及访问控制技术保证信息网络安全;

(3) 能在同一总线上运行不同的传输协议,从而能建立企业的公共网络平台或基础构架;

(4) 在整个网络中,运用了交互式和开放的数据存取技术;

(5) 易于网络移植、易于维护,具有良好的性能价格比;

(6) 以太网及tcp/ip技术已在it行业应用多年,已为众多的技术人员所熟悉,市场上能提供广泛的设置、维护和诊断工具,成为事实上的统一标准。

因此,在冶金自动化行业中的应用以太网及tcp/ip通信技术,一方面可以实现工厂自动化技术与it技术、因特网(internet)技术的结合,成为制造业电子商务技术、网络制造技术的基础,非常适合冶金自动化行业中信息管理、信息系统处理。因此在冶金自动化行业中应用以太网及tcp/ip技术实现管控一体化控制,已经发展成为一种技术潮流。

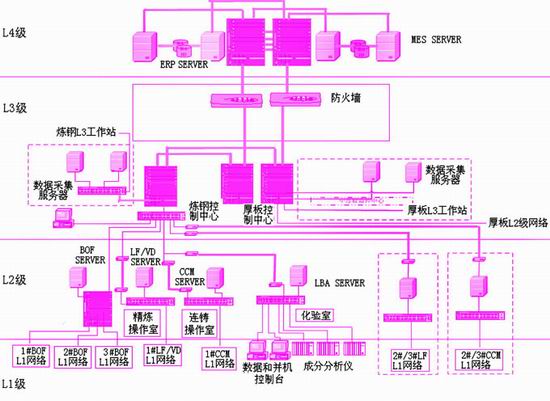

在某钢厂管控一体化系统中,erp信息系统通过主干网与钢厂的各部门联网通讯,为全厂管理与控制提供信息服务支持。mes生产管理信息系统即l3级系统,是建立在全厂l1级基础自动化系统/l2级过程自动化系统基础上的。mes系统接受erp信息系统生产订单,下达具体生产控制指令至l1/l2;同时,又在l1/l2级信息基础上形成全线生产管理控制,并向erp级传递信息。图2为该系统网络架构图,erp信息系统所在主干网采用全光纤交换的千兆以太网技术,mes系统网络通讯采用光纤以太网,主交换机采用cisco 4506三层交换机,主交换机同时与该厂主干网上的erp系统相连,实现千兆主干、百兆交换到客户端目的。同时mes将网络划分为不同的vlan实现不同分厂的l1/l2网络与mes网络间的高速路由,并制定网络访问控制策略,控制vlan间数据访问,从而保证系统安全互访。

在钢铁企业中通过建立如图2所示的管控一体化网络架构,就可以利用erp信息系统实现物流、资金流、信息流的整合,满足了各专业部门的业务需求分析,为全厂管理与控制提供信息服务支持。而mes生产管理信息系统是建立在全厂l1级基础自动化系统/l2级过程自动化系统基础上的,它接受erp信息系统生产订单,下达具体生产控制指令至l1/l2级系统;同时,又在l1/l2级信息基础上形成全线生产管理控制,并向erp级传递信息。

图2 某钢铁企业基于ethernet的管控一体化网络结构图

4 工业以太网在生产过程自动化中的应用

钢铁企业要实现管控一体化的目标,必须实现工厂车间底层设备状态及生产信息的集成,这就要求应用数字通信技术实现工厂信息的纵向透明。当前钢铁企业的自动化系统正向分布化、智能化的实时控制方面发展,但在钢铁企业的生产过程控制中一般都使用现场总线技术,但现场总线存在总线互不兼容,不同公司的控制器之间不能相互实现高速的实时数据传输,信息网络存在协议上的鸿沟等问题。以太网技术的发展增强了通信的确定性。首先,在网络拓扑结构上,采用星形连接及交换式hub,提供数据缓冲及具有确定接收数据的网段智能,使数据冲撞及重发机会最小化;其次,快速以太网(100mbps,1gbps)的发展及网络冗余技术使以太网更适应于实时应用;另外,改进的通信协议克服了tcp/ip协议中的缓冲器满足发送及冲撞控制中允许“丢”包等缺点。光纤不受噪声干扰,适合使用于实时监控的高噪声现场环境。具有tcp/ ip接口的现场设备(field device)可以无须透过现场的计算机,直接连接internet,实现远程监控(remote control)的功能。

图3 某炼钢厂生产过程自动化系统网络结构图

如图3所示,该图为某钢铁企业炼钢厂的生产过程控制系统的网络结构图,其基础自动化控制系统就是采用德国西门子公司的simatic net技术构建的仪控合一的基础工业控制网络。整个基础自动化控制系统是由l2服务器、l1服务器、各种智能专家系统计算机以及大型plc组成工业以太网络,网络通信介质使用的是屏蔽双绞线以及光纤,通信速率为10mb/s,采用环形拓扑结构进行信息的交换,在l1级服务器上处理现场设备控制和监控,在l2级服务器上根据现场设备采集的工艺数据进行模型计算,实现过程级控制。

5 结束语

构建以以太网为核心的钢铁企业管控一体化系统,可以实现企业采购、销售、计划、生产的一体化管理,不仅可以使销售合同兑现率、交货周期精度、销售询单应答时间、合同平均处理时间、生产计划兑现率、客户满意度等效益指标普遍得到改善;而且对于降低库存,减少了资金占用,加快了流动资金周转天数也具有明显的效果。因此在冶金企业中推进基于以太网的管控一体化系统,可以为企业提高管理水平、增加经济效益以及适应市场变化等带来极大的好处。

作者简介

谢会成 工程师,主要从事钢铁企业mes系统的研究与开发工作。

.jpg)