当前位置:首页»企业

- 企业简介

-

ABB(www.abb.com)是电力和自动化技术领域的全球领导厂商,致力于为工业和电力行业客户提供解决方案,以帮助客户提高业绩,同时降低对环境的不良影响。ABB集团的业务遍布全球100多个国家,拥有12万名员工,2008年销售额约为350亿美元。 ABB集团位列全球500强企业。集团总部位于瑞士苏黎世,并在苏黎世、斯德哥尔摩和纽约证券交易所上市交易。ABB由两个历史100多年的国际性企业-瑞典的阿西亚公司(ASEA),和瑞士的布朗 勃法瑞公司(BBC Brown Boveri) 在1988年合并而来的。

- 公司类型:供应商

- 联系方式

-

- ABB机器人部

- 地址:上海市浦东新区康新公路4528号

- 邮编:201319

- 电话:021-61056666

- 传真:

- 网址:http://www.abb.com.cn/robotics

- Email:lilian-mengting.peng@cn.abb.com

- 联系人:

- 案例详细

-

标题 中国重汽冲压生产线自动化系统项目 技术领域 行业 汽车 简介 内容 ABB支持中国重型汽车集团(中国重汽)建成了中国首条全自动化重卡冲压生产线。它的投产标志着中国重型卡车生产的一次重大技术飞跃,整车制造水平得到全面提高,进而提升中国重型汽车在海外市场的竞争力。这条生产线是国内首次应用ABB多项全球领先的机器人技术的生产线,它采用了国际领先的制造设备,定义了重型卡车制造行业的全新基准,并将带动中国重汽整体迈入重卡制造业的国际化快车道,有效提高了中国重汽整车制造水平和生产效率,巩固其新一代卡车在市场中的领导地位。

这条自动化冲压生产线采用了七台ABB冲压专用机器人,并在国内首次应用ABB先进的冲压视觉对中系统和全线监控系统等最新软件技术,将原有卡车生产中的人工手动操作提升为全线自动化生产,大幅提升了生产效率和质量稳定性,降低了次品率。这条生产线将主要用于生产目前国内技术最先进、品质最高的新一代自主研发重型汽车HOWO-A7。作为中国重汽2009年的主力车型,HOWO-A7还将出口到国际市场。

1.项目背景介绍

中国重型汽车集团(中国重汽)为了全面提高整车制造水平,为其最先进、品质最高的新一代自主研发重型汽车HOWO-A7搭建国际领先的制造设备生产平台, 规划完成了中国首条全自动化重卡冲压生产线系统. ABB 作为行业领先的冲压生产线系统集成供应商,根据客户要求,结合国际最先进冲压自动化技术,高标准,严要求设计,安装,调试并以最短的项目周期成功实施了该项目.

2.项目目标与原则

2-1: 该冲压生产线自动化系统包括了拆垛装置、清洗装置、涂油装置、对中装置、上下料机器人、30种产品件端拾器的设计、制造、安装与调试。

2-2:冲压生产线自动化系统包括了与压力机、清洗机、涂油机、地下废料输送系统之间的通讯和控制系统的设计、制造、调试。

3.项目实施与应用情况详细介绍(详细介绍推荐项目的规划、实施与应用的详细情况,突出项目创新性、重点与难点问题及解决思路等。)

项目前期规划介绍

由于中国重汽建设的冲压生产线是国内重卡行业的首条全自动冲压生产线,客户(中国重汽)缺少这方面的项目实施经验,上海ABB工程有限公司遵行一贯以客户为服务焦点的工作准则,在项目伊始就与客户(中国重汽)密切接触,就项目的具体细节问题进行反复研讨,并应客户的要求积极与其它配套厂家(如压力机生产厂家、废料线生产厂家等)进行电气控制方面的接口探讨,制定出切实可行的技术方案和工期规划,并取得客户的认可。

项目启动以后,在项目建设前期,最先进行的是土建项目,然后压力机、废料线、打包机等厂家陆续进入,做为整个项目控制灵魂的集成者,上海ABB工程有限公司是最后进入施工现场的厂家。但为了保证进入现场后工作的顺利开展,上海ABB工程有限公司不等不靠,做了大量的前期铺垫工作,项目经理和工程师多次到施工现场实地考察工程状况,了解工程进度,与客户和其它配套厂家进行现场交流,不断修订技术实施方案细节,解答客户疑问,并将本公司的工作进展情况及时通报给客户。

项目实施与应用介绍

中国重汽冲压生产线项目于2008年3月20日开始启动,6月18日完成土建项目,同日开始设备安装,10月18日初步完成压力机、废料线、打包机等配套设备的安装,10月20日上海ABB工程有限公司正式进入施工现场开始工程施工,12月3日全线调试贯通并生产出第一批产品件,2009年1月20日正式竣工验收。3个月完成整个项目的全部工作体现了上海ABB工程有限公司快速高效的工作理念,更得益于整个项目实施过程中在管理、技术等方面创新性的工作。

管理创新:

1) 实行项目经理负责制。项目经理全面驾驭整个项目的工程进展、人员调配、客户协调、服务培训、项目验收等方方面面的工作,并与绩效挂钩,充分调动项目经理的工作积极性和责任性。

2) 与客户建立良好的沟通平台。在项目启动之前就对客户进行培训,使客户对项目充分了解,与客户建立共同交流的语言,倾听客户的心声,了解客户的需求,不断修订项目实施方案的细节,大幅度降低现场施工中可能出现的返工现象。

3) 推行项目例会制。进入施工现场后,由客户牵头,所有配套厂家参与,每天早晚举行两次项目例会,就各个单位每天的工作安排和需要解决的问题进行协调,大幅度降低了现场各个厂家扯皮窝工的现象,有效地保证了施工进度。

4) 实行现场边施工边培训的服务理念。为了后期让客户能够更快更好地掌握整条生产线的使用并进行简单的设备维护,在施工过程中,现场工程师边施工边对客户的工程技术人员进行培训和讲解,让客户的工程技术人员掌握第一手施工资料,为后续的设备维护打下坚实的基础。由于施工和培训统筹进行,同时可以现场解答所有客户疑难问题,大幅度缩减了后续的培训时间并取得更好的培训效果。

5) 以客户为中心,重视项目的售后服务工作。项目竣工验收后,项目经理多次到客户处进行主动性回访,了解项目中可能存在的细节问题并以最快的速度进行反馈解决。派驻现场服务工程师对客户进行陪产,随时解决生产过程中可能存在的技术问题,解答客户疑问,培训客户员工,帮助客户进行备品备件的选型,解除了客户的后顾之忧,赢得客户的充分信任。

技术创新:

1、板料自动化拆垛系统

拆垛系统由两台垛料小车和一台拆垛机器人组成。生产线正常运行时,磁力分张器将垛料小车上的板料自动分离开,拆垛机器人将板料抓起,通用端拾器上的双料检测传感器上确保机器人每次抓取单张板料,机器人把将板料放到线首输送带上,完成拆垛过程。拆垛结束时,料垛末端的无料检测装置动作,拆垛机器人自动切换至另一台垛料小车。配置两台垛料小车保证了生产连续不间断进行。拆垛机器人携带通用端拾器,吸盘数量可以按照程序设定自由选择,使拆垛系统可以完成对不同大小和形状板料的拆垛。

.jpg)

两台垛料小车保证了生产的连续性

.jpg)

双料检测装置防止板料粘连

.jpg)

无料检测装置检测垛料情况

2、清洗、涂油系统

清洗、涂油系统是将拆垛后的板料进行清洗和涂油的过程。板料通过传送带进入清洗机,经刷洗、挤压等多道工序,能够有效清除板料表面的污物及轻微锈蚀,清洗后的板料表面光洁如镜。涂油机能根据不同产品件的涂油需求,对板料进行双面喷射式涂油。涂油时可以在线编辑产品件的涂油轨迹,根据工艺需要更改喷油强度和喷油位置。

传统的冲压工艺,板料无法清洗,常常因为板料表面不清洁造成产品件硌伤。而采用人工涂油方式,浪费时间长,消耗油量大,涂抹不均匀,还易造成板料的二次污染,无法保证产品件的质量。由ABB集成的整线清洗、涂油系统,速度快、成本低、效果佳,极大改善了产品件的外观质量,并能有效延长模具的使用寿命。

.jpg)

清洗前的板料

.jpg)

进行板料的清洗涂油

.jpg)

板料涂油后的效果图

.jpg)

方便的涂油点设定画面

3、视觉对中系统

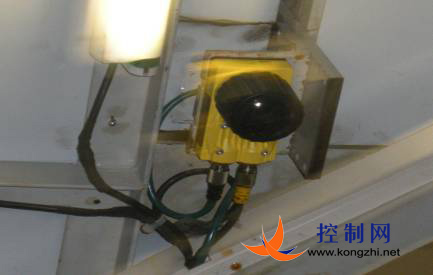

视觉对中系统对清洗涂油后传送过来的板料进行位置校准,校准的重复准确性对板料在模具内的精准定位至关重要。中国重汽冲压生产线首次采用了世界领先的视觉对中系统,具有很高的科技含量。

清洗涂油后的板料经传送带传送至感应开关,当感应开关检测到板料到位后,PLC触发相机拍照,通过视觉处理系统,计算出该板料与标准模板的位置偏差量,通过以太网将偏差数据发送给机器人,机器人收到数据后调整运动姿态,将板料准确无误的送到模区内(位置定位误差≤±1mm)。

与传统的机械对中系统相比,视觉对中系统具有构造简单、响应速度快、重复精度高、可靠性强等突出优点。

4、生产方式的变革实现了产品件质量的跨越式飞跃.jpg)

视觉对中控制器

智能相机

全自动的连线冲压生产方式,实行生产全封闭管理。通过机器人的传递实现了板料的转运,由机器人和压机互相自动配合完成产品件的冲压过程,整条生产线除了线首需要人工上料、线尾需要人员装箱检验以外,其它区域基本不需要人员介入,大大解放了劳动力。由于人员不需要介入冲压作业,大大提高了人员的安全性,降低了安全事故。机器人单个产品件的连续传送既避免了传统单工序生产的产品件摞放造成产品件的磕碰划伤,又减少了中转工位器具和行车的使用,大幅度提高了生产效率和质量稳定性,降低了废品率,减轻了一线员工的劳动强度。

干净整洁的全封闭自动冲压生产线工作一角

线尾检验装箱,去除了半成品的场地占用

传统冲压作业生产方式工作一角

4.效益分析:

自动化冲压生产线共分为材料存放区、备尺料拆垛区、清洗涂油区、位置校正区、冲压成型区、成品件检验区、工艺废料打包区七大区域。整条生产线由7台瑞典进口ABB机器人、德国smt公司生产的1台清洗机和1台涂油机、5台压力机、一条废料输送线和一台打包机组成,由上海ABB工程有限公司采用先进的总线控制技术和DCS的控制理念对生产线的各个单元进行集中控制,充分保证了生产线的可靠性、稳定性。厂房占地面积4000平方米,投资额1.2亿元人民币。目前生产线承担着中国重汽HOWO、HOWO-A7两种产品系列30余种重要外覆盖产品件的生产,单班生产工人仅需7名,单月产能超过10-12万件。

在没有建设该条冲压线之前,中国重汽在产能不足的情况下通过产品间的外协生产保证焊装生产的需要,每件产品间的平均加工费用在35元左右。由于该条冲压线的及时建成,中国重汽将影响质量的关键外覆盖件全部回收自己生产加工,2009年投产以后的10个月的时间里,该条冲压生产线实际完成产品件在85万件左右,除去辅料消耗、设备维护和人工费用外,实际为该公司创造效益在1500万元以上。不但节约了大量资金,更方便公司对产品质量的有效控制。

.jpg)

.jpg)