当前位置:首页»企业

- 企业简介

-

ABB电气传动系统有限公司生产销售的传动产品用于从0.12KW至4000KW的电机速度控制,广泛应用于传送带、挤压机、提升机及风机、泵类负载。其传动产品的高精度控制及高效节能特性在冶金、制浆造纸、石化、空调制冷、供水及印刷领域得到了客户普遍认可及好评。

- 公司类型:供应商

- 联系方式

-

- 北京ABB电气传动系统有限公司

- 地址:北京市朝阳区酒仙桥路10号恒通广厦

- 邮编:100176

- 电话:(8610)84566688 67871888 67876888

- 传真:(8610)84567636

- 网址:http://www.abb.com.cn/

- Email:abb@abb.com

- 联系人:

- 案例详细

-

标题 DTC变频技术在污水处理中的应用 技术领域 工厂信息化 行业 简介 变频器以其客观的节能效果而被广泛推广使用,特别是ABB变频器的DTC控制技术更是交流传动中革命性的电机控制方式,DTC在零速时产生满转矩,特别适用于污水处理行业中卡鲁塞尔®氧化沟中表面曝气设备的控制。 内容 作者简介:

曹红涛 (1971-),男 ,甘肃省西峰市, 1992年毕业于北方工业大学工业自动化仪表专业,工学学士,电气及自控高级工程师

张 军(1976-),男,黑龙江省拜泉县,2001年毕业于燕山大学机电一体化专业, 工学学士, 助理工程师

引言

变频调速以其优异的调速和起动性能,高效率、高功率因数和节电效果,应用范围广等诸多优点而被认为是最有发展的调速方式之一,利用变频调速来实现污水处理行业的充氧量,则可以节约大量的电能。本文通过比较的方式阐述了变频器的DTC控制技术的工作原理以及污水处理技术在卡鲁塞尔®氧化沟中表面曝气设备的应用实例。

变频技术的一个简单发展历程

VVVF(Variable Voltage and Variable Frequency,简称变频调速)变频器的控制相对简单,机械特性硬度也较好,能够满足一般传动的平滑调速要求,已在产业的各个领域得到广泛应用。但是,这种控制方式输出最大转矩减小,动态转矩能力和静态调速性能都还不尽如人意,因此人们又研究出矢量控制变频调速。交流电机使用VVVF变频技术及PWM的控制回路如图1:图1

矢量控制变频调速的做法是将异步电动机在三相坐标系下的定子交流iA、iB、iC通过三相—二相变换,等效成两相静止坐标系下的交流电流iα、iβ,再通过按转子磁场定向旋转变换,等效成同步旋转坐标系下的直流电流IM、IT(IM相当于直流电动机的励磁电流,IT相当于与转矩成正比的电枢电流)。交流电机使用矢量变频技术及PWM的控制回路如图2:

矢量控制方法的提出具有划时代的意义。但是由于转子磁链难以准确观测,系统特性受电动机参数的影响较大,且在等效直流电动机控制过程中所用矢量旋转变换较复杂,使得实际的控制效果难以达到理想分析的结果。图2

1985年,德国鲁尔大学的Dcpenbrock教授首次提出了直接转矩控制变频技术。该技术在很大程度上解决了上述矢量控制的不足,并以新颖的控制思想、简洁明了的系统结构、优良的动静态性能得到了迅速发展。日前,该技术已成功地应用在的大功率交流传动上。交流电机使用直接转矩变频技术的控制回路如图3:图3DTC变频器的控制工作原理

交流电机传动系统中的直接转矩控制技术是基于定子两相静止参考坐标系,一方面维持转矩在给定值附近,一方面维持定子磁链沿着给定轨迹(预先设定的轨迹)运动,这对于交流电机的电磁转矩与定子链接直接进行闭环控制。

直接转矩控制是直接在定子坐标系下分析交流电动机的数学模型,控制电动机的磁链和转矩。他不需要将交流电动机与直流电动机进行比较、等效、转化;既不需要模仿直流电动机的控制,也不需要为解藕而简化交流电动机的数学模型,它省掉了矢量旋转变换等复杂的变换与计算,它所需要的信号处理工作比较简单,所用的控制信号易于观察者对交流电动机的物理过程作出直接和明确的判断

直接转矩控制的磁场定向采用的是定子磁链轴,只要知道定子电阻就可以把它观测出来。直接转矩控制采用空间矢量的概念来分析三相交流电动机的数学模型和控制各物理量,使问题简单明了。

这种直接转矩控制方式具有:

——非常简单的控制结构

——非常快速的动态性能

——无需专门的PWM技术,把交流电机和逆变器结合在一起,对电机的控制最为直接,且能最大限度发挥逆变器的能力

ABB ACS800系列变频器的技术特点

ABB ACS800系列变频器将DTC技术和模糊控制理论合二为一,构成高性能、低成本的变频器调速产品,并且性能大大优于矢量控制变频器。在DTC中,定子磁通和转矩被作为主要的控制变量。高速数字信号处理器与先进的电机软件模型相结合使电机的状态以40,000次/s更新。由于电机状态以及实际值和给定值的比较值被不断地更新,逆变器的每一次开关状态都是单独确定的。这意味者其传动系统可以产生最佳的开关组合并对负载扰动和瞬时掉电等动态变化做出快速响应。

精确速度控制—ACS800的动态转速误差在开环应用时为0.4%s,而矢量控制器在开环时大于0.8%s,闭环时为0.3%s。动态转矩阶跃响应时间,在开环时能达到1-5ms,而矢量控制器在闭环时需10-20ms,开环时为100-200ms。

零速满转矩—ACS800带动的电机能够获得在零速时电机的额定转矩。而矢量控制变频器只能在接近零速时实现满力矩输出。最大起动转矩能达到200%的电机额定转矩。 ACS800的自动起动特性超过一般变频器的飞升起动和积分起动的性能,ACS800能在几毫秒内测出电机的状态,任何的条件下都可在0.48s内迅速起动。而矢量控制变频器需大于是2.2s。

污水处理厂的使用环境

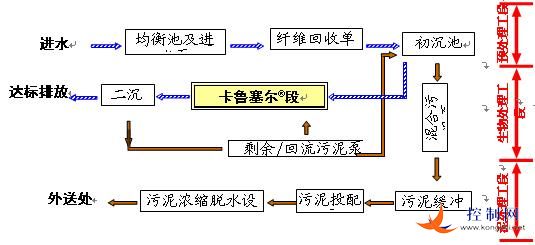

在工业废水处理领域,可采用各种处理步骤和工艺。对于多数的工业废水处理设施而言,废水处理系统包括预处理、生物处理和污泥处理工段,典型的污水处理厂的流程如下:

预处理工段的主要目的在于调节均衡进水流量、去除进水中的SS (其中包括大量纤维、填料等)。

生物处理工段乃至整个污水处理厂的核心是卡鲁塞尔®氧化沟系统,其运行状态在很大程度上决定了处理厂最终的出水水质。系统的曝气设备采用了德和威(DHV)公司为卡鲁塞尔®系列氧化沟专门研制开发的OXYRATOR®系列倒伞表曝机。在设计中,OXYRATOR®系列倒伞表曝机不仅仅只是单纯的充氧设备,在DHV的专用工艺和水力模型中,更将该设备的机械动力性能(如功率、叶轮的尺寸形状、转速、浸没深度等)和工艺性能(充氧能力、推流和混合的能量分配等)作为系统的有机组成部分来考虑。

生物处理工段所产生的剩余污泥(生物污泥)将送至初沉池中,并与进水中的悬浮物(SS)在初沉池中一起沉淀下来并排出,送至生化污泥缓冲池,再由螺杆泵送至污泥处理工段的污泥浓缩脱水设备上处理。

建立电机模型

表面曝气机属于大转矩启动设备,同时表面曝气机的冲击负荷也很大。其中曝气叶轮绝大部分完全浸没在流动速度为0.6m/s流动的水中启动一瞬间设备作用力包括,作用力主要包括如下几方面:

——流动的水面向上的浮力,由于叶轮并不是完全浸没在水中,所以存在一个水面向上的浮力,这个浮力由于叶轮跟叶轮进入水面的深度有很大的联系,同时也和不同运行时期水面的变化而变化。

——叶轮向下的作用力,由于重力的作用,而且具体项目中叶轮的尺寸是不一致,叶轮向下的作用力也是不一样的。

——水流和侧壁阵发的侧向力(冲击荷载),叶轮的直径最大可以达到3750mm,同时叶轮和相邻的混凝土构筑物的距离大约在100mm,所以叶轮在运行过程,会激起大量的水流,最后水流和侧壁会对叶轮产生阵发的侧向力。

——负荷变化比较剧烈,由于水流冲击负荷和液面高度的不稳定,上述设备的负荷变化比较剧烈。

由于上述设备的受力情况非常特殊,所以必须需要经过DHV的专用计算程序计算设备的受力情况,表面曝气机的受力结构如图4。图4

系统调试

DTC控制需要精确的电机模型,ACS800系列变频器具有独特的电机辨识功能,在运行中,ACS800将辨识电机的特性已寻找最优的电机控制策略。作为常规调试的一部分,电机要进行电机识别运行。将电机的基本数据输入到变频器之后,以手动方式启动电机进行识别运行,识别运行期间,变频器通过检测电动机对所施加电源的响应建立精确的电动机模型,确定电机定子与激磁电抗Ls与Lm以及定子电阻R, 并考虑电机的饱和效应,可算出定子磁通、实时力矩、轴转速。DTC控制器就是利用这个模型精确地控制变频器和电动机的运行。DTC和电机的磁通和转矩核心概念图解如图5。图5

结束语

ABB DCS800系列的变频器结合了DTC技术和模糊控制理论,此特点特别适合于卡鲁塞尔®氧化沟工艺中的表曝机的控制。由于表曝机启动转距非常大,所以需要重载启动。选用普通的变频起就必须选大一档,比如160KW的电机就必须选用200KW的变频器,或者选用专门适用于重载负荷系列变频器,但是ABB DCS800的变频器选型的时候直接选择160KW的变频器,通过几个项目的使用,目前运行良好。

同时由于表曝机运行时负荷变化较大,冲击负荷较多,经常产生大量的冲击负荷,针对这个特点,由于DTC 建立了精确的电机模型,同时变频器具有独特的电机辨识功能,在运行中,ACS800将辨识电机的特性以寻找最优的电机控制策略。而且DTC变频控制技术的快速反应时间也提高了自动化控制的准确性。

参考文献:

[1] 李华德.交流调速控制系统.电子工业出版社 2003年3月1日

[2] ABB drive Technical guide book 3AFE64514482 REV D.EFFETIVE 21.7.2008

[3] 电气传动 2006年3月6期 中压变频器在除尘风机上的应用浅析

.jpg)

.jpg)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)