当前位置:首页»企业

- 企业简介

-

霍尼韦尔过程控制部隶属于霍尼韦尔自动化与控制集团, 作为全球领先的产品和解决方案供应商,霍尼韦尔过程控制部帮助全球家庭、楼宇建筑以及工业企业提升效率以及利润率、协助符合法律规范、确保安全并创建舒适的环境。

- 公司类型:供应商

- 联系方式

-

- 霍尼韦尔中国公司

- 地址:北京市朝阳区酒仙桥路14号兆维工业园甲1号

- 邮编:

- 电话:010-00000000

- 传真:010-64103414

- 网址:http://www.honeywellprocess.com

- Email:info.HPSChina@honeywell.com

- 联系人:市场部

- 案例详细

-

标题 实时数据库平台实施技术综述 技术领域 人机界面 行业 简介 本文对实施霍尼韦尔公司的Uniformance实时数据库平台的过程进行了技术总结,介绍了相关的技术要点、实施技术难点及注意事项。 内容 0 引言

众所周知,由于技术发展的原因,企业生产过程监控采用着来自众多厂商的不同种类的监控系统。这些系统都是面向装置或设备的,每个系统只能采集或管理相应装置或设备在运行过程中产生的部分实时数据。就企业整体而言,缺乏一个统一的、完整的、企业级实时数据管理平台,以支持多装置/设备协调优化控制和生产管理实时决策优化。由于生产过程产生的数据有效期短,而且数据量大,传统的集散式控制系统(DCS)和关系数据库技术并不能完全解决问题。DCS数据存储能力有限,同时企业中异构的DCS无法进行有效的数据共享;而流行的关系数据库数据处理速度低,关系数据模型无法对生产过程数据进行高效的存储。由此,人们将实时数据处理技术与数据库技术结合,开发出了实时数据库系统,为企业信息化提供统一而完整的企业级实时数据库服务平台,使企业经营管理决策层能够对生产过程进行实时动态监控与分析,随时掌握企业运行状况,及时发现问题并进行处理,从而降低生产成本,提高产品质量。在此基础上,实现实时网络和管理网络、实时数据库和管理数据库的无缝集成,加强数据采集、整合、集成和应用,建立企业成本控制体系,可以为ERP系统提供实时、可靠、准确、唯一性的经营和成本数据,全面提高企业经济效益和市场竞争能力。

2004年在中国海洋石油总公司的天然气下游专业公司--中海石油化学有限公司(以下简称化学公司),实施霍尼韦尔公司的Uniformance实时数据库平台,本文作者作为主要技术人员,全程主持了该项目的技术工作,现对实施过程中涉及到的相关技术要点、实施技术难点及注意事项作一个综述,希望能对同行有所启示。

1 实时数据库

实时数据库系统是其数据和事务都具有时间属性,或显式的时间约束的数据库系统。在实时数据库系统中,事务处理的正确性不仅依赖于逻辑结果的正确性,而且依赖于逻辑结果产生的时间是否满足相应的时间约束。实时数据库系统中的数据对象都有一个有效时间间隔,表示它在这个时间段内足够真实地反映了物理环境的当前状态。因此,任何与该数据对象有关的事务处理必须在有效的时间间隔内完成。也就是说,实时数据库系统中的事务处理时间具有可预测性。

霍尼韦尔公司Uniformance是工厂服务的信息数据库及历史化模件。它采集、集成、保持长时间的历史数据,包括连续和离散的生产数据、过程性能以及过程相关数据。 Uniformance提供实时数据库以及历史数据库功能,它具有如下的优点:

1) 系统的分布式多级结构增加了数据安全、降低了系统和网络负荷。

2) 具备很强的信息处理功能,能将采集的原始数据经过处理变成最终用户需要的信息。

3) 提供多个客户端工具软件,以便管理人员访问更多及更高精度的历史信息以实现过程分析、故障查找、过程改善、事故分析及跟踪和生成各种报表等多项任务

4) 实现了实时数据库PHD与Oracle关系数据库的一体化管理,用户在关系数据库中直接通过位号即可调用生产实时数据。

5) 基于Web Server的生产管理信息浏览方案。

6) 提供多种实时数据接口RDI,全部为产品化接口,可靠性高。

7) 对采集的实时数据点数没有数量限制,具备较高的性价比。

8) 丰富的上层应用模件和开放的数据库接口,为今后的ERP等应用打下基础。

9) 国内多家石化、化工企业成功的实施案例。

2 数据采集接口

实施实时数据平台的关键技术是如何采集各个控制系统的生产实时数据,即数据采集接口技术。通过多年的技术发展,数据采集技术由最初的RS232、RS485、Modbus、DDE,发展到目前最新的OPC 2.0接口规范。

OPC(OLE for Process Control)是一个工业标准,它由一些世界上占领先地位的自动化系统和硬件、软件公司与微软(Microsoft)紧密合作而建立的。这个标准定义了应用Microsoft操作系统在基于PC 的客户机之间交换自动化实时数据的方法。管理这个标准国际组织是OPC基金会,OPC基金会现有会员已超过220家。遍布全球,包括世界上所有主要的自动化控制系统、仪器仪表及过程控制系统的公司。OPC已被确定为全球事实性的工业标准。OPC基于微软的OLE (现在的Active X)、COM (部件对象模型)和DCOM (分布式部件对象模型)技术。OPC包括一整套接口、属性和方法的标准集,用于过程控制和制造业自动化系统。Active X/COM技术定义各种不同的软件部件如何交互使用和分享数据。不论过程中采用什么软件或设备,OPC为多种多样的过程控制设备之间进行通信提供了公用的接口。简言之,应用OPC接口实现数据采集,对于监控系统厂商而言,需要其依据OPC规范开发出各自的OPC Server,而对于实时数据库厂商而言,只需要一套满足OPC标准的OPC Client软件,即可实现对所有监控系统的数据采集工作。

我们在项目实施前就明确要求使用OPC标准接口,保证系统的先进性。

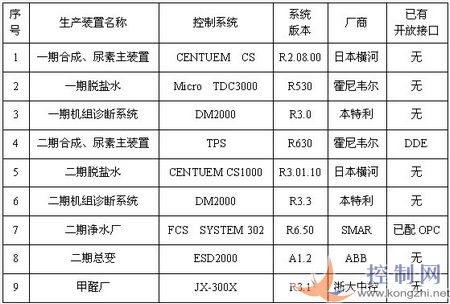

化学公司实施前的主要监控系统及接口情况如表1所示:

表1 实施前的主要监控系统及接口情况

下面详细叙述各个接口的实施情况:

1) 一期主装置DCS为CENTUM CS,版本为R2.08.00,该版本不支持安装OPC接口软件。我们通过DCS系统升级,版本升为R2.12.00,在DCS的V网上增加一个节点,将横河公司提供的EXAOPC接口软件安装在该节点上,实现数据上传。但在实施接口安装时,意外地发现了该DCS系统在网络结构上存在异常,导致数据传送出现问题,具体情况如下:

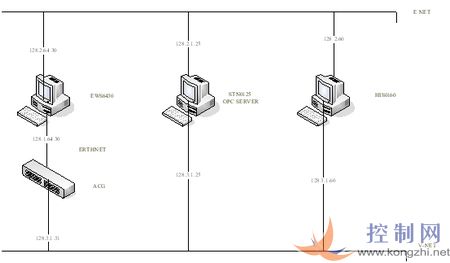

图1 原一期主装置DCS网络结构图(部分)

如图1所示,由于ACG和E-NET不连接造成OPC站需要的数据无法传递。这是因为OPC站需要指定参照数据库的IP和HOSTNAME。而且OPC站在EWS的系统构成表里是不允许设定V-NET的IP,那么OPC站在第一次安装和系统下装后,需要通过ACG跟控制站进行系统等值化,由于无法连接ACG,无法完成TAGLIST的等值化,造成现在OPC站能看见工位名,而没有数据的情况发生。

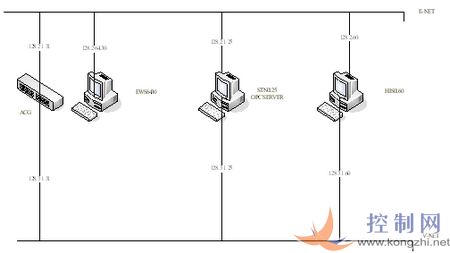

经过技术分析,我们对以上网络实施了结构改造。改造后的网络结构如图2:

图2 改造后一期主装置DCS网络结构图(部分)

改造后OPC节点可以顺利读取控制站的现场生产数据,再在OPC节点安装一块网卡与工控网相连,通过OPC Client机器实现数据采集功能。

对于DCS的事件报警信息的采集,由于EXAOPC比较规范,本身即带有OPC E&A 控件,我们按照OPC规范编写E&A Client控件即实现了事件报警的采集。

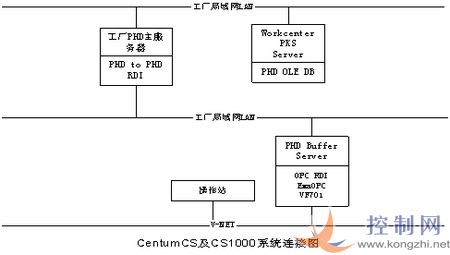

2) 一期脱盐水装置DCS系统是霍尼韦尔较早期的产品Micro TDC3000,该系统相对封闭,无法安装数据接口,加上该系统在顺控程序上存在缺陷,因此决定对其实施系统改造。通过综合性价比较,特别是横河公司的CENTUM CS1000系统具有离线调试功能,可以在PC机上即完成顺控程序的调试,无需等到现场停车时再进行,如此可最大限度地缩短现场调试时间、保证工程质量。因此我们采用了CS1000,在改造的同时加入接口单元,安装EXAOPC软件,实现了数据上传。图3是CENTUM CS及CS1000系统数据采集结构图,两系统不同之处在于考虑装置规模不同,在CS系统中将PHD Buffer Server和ExaOPC安装在两台PC机上,通过网络互连,而在CS1000系统上则将两软件安装在同一台PC机上。

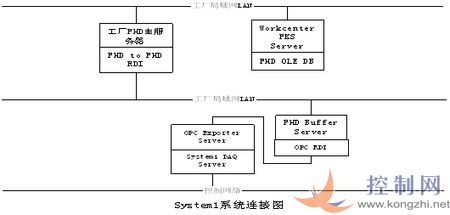

3) 表中第3和第6项是一、二期主装置的机组诊断系统,它使用了本特利公司的DM2000系统,需要将系统升级到SYSTEM 1,然后增加一台PC机,安装OPC接口软件,实现数据上传,具体结构图如图4所示。经过与本特利的技术交流,由于SYSTEM 1系统本身即具有较强的分布网络功能和设备管理功能,最终我们没有将其数据纳入到Uniformance系统之中。

4) 二期主装置DCS是霍尼韦尔的TPS系统,本身带有DDE接口,但DDE由于其技术局限,具有数据传输速率低、通讯不稳定等缺点,不符合我们项目建设的要求。根据需要,在DCS系统的UCN网上增加APP节点,在其上安装APP TO PHD RDI接口,实现数据上传。对于DCS的事件报警信息,则是使用了霍尼韦尔开发的专门用于采集TPS事件的软件—EVENT JOURNAL COLLECTION,直接从DCS的HM模块中提取事件信息。图5为TPS系统数据采集结构图。

图5 TPS系统数据采集结构图

5) 二期净水厂控制系统是SMAR公司的SYSTEM 302总线系统,它本身已经配备了标准OPC接口,所做的工作就是增加一台PC机,采用双网卡,一块挂到总线网络上,另一块挂到工控网上,通过OPC Client软件将生产数据采集到PC机,再通过Uniformance的PHD TO PHD接口将数据上传到主PHD服务器。

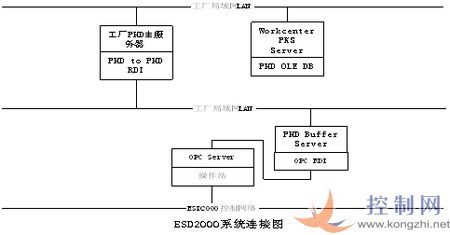

6) 二期总变控制系统ESD2000和甲醛厂控制系统JX300均支持OPC,通过购买各自的OPC软件,在其工程师站运行OPC Server软件,再增加一台PC机,运行OPC Clientl软件及PHD TO PHD接口软件将数据上传到主PHD服务器。

SYSTEM302、ESD2000及JX300系统数据采集结构图如图6所示。

3 系统基本架构

如图所示为生产管理信息系统的简单示意图,目前在数采网上有7台Buffer服务器,分别采集一、二期合成、尿素主装置,脱盐水装置、甲醛装置、总变装置及净水厂装置的生产实时数据及报警事件,各装置的数据通过数采网映射到主PHD。系统用户分布在管理网中,用户使用IE浏览器,通过WPKS从WEB服务器上对生产数据进行访问,SQL SERVER是供WPKS使用。为保证生产控制系统的安全,防止受到病毒和黑客的攻击,在数采网和管理网之间设置了两道防火墙,杜绝了管理网终端直接进入数采网的通道。

4 WPKS简介

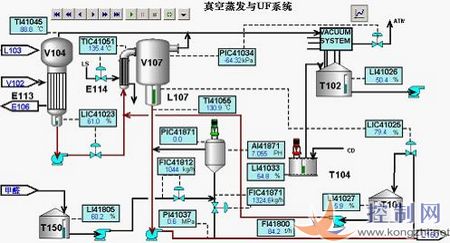

此次实施,我们还采用了霍尼韦尔的WPKS软件,WPKS是应用最新的Work Center PKS 技术实现基于Web Server的生产管理信息浏览方案。WPKS 使用Microsoft.NET技术和HMIWeb技术,应用. Net和XML技术为开发三层结构的Web架构提供框架。具体地说,通过WPKS搭建Web Server,直接定义数据源到系统主PHD Server,使用WPKS自带的装置流程图制作软件Display Builder可以方便地绘制流程图,按照WPKS规定的方法挂到Web Server,在公司管理网上的客户端即可以使用IE浏览器实时地监视装置区情况。而且流程图的增删和修改可以随时进行,方便了系统的维护。图7是一幅流程图示例。

图7 流程图示例

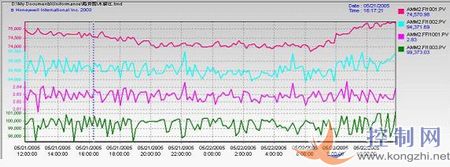

在实际使用中,我们发现WPKS提供的“多位号趋势”控件十分有用。它可以将多达20个位号的历史数据同时显示出来,还可以进行数据的各种处理,将数据导出到其它程序如EXCEL中。这些功能大大方便了工艺人员进行装置工况分析。图8是该控件的一个示例。

图8 多位号趋势图示例

5 系统安全措施

由于本系统直接连接到各个装置的监控系统,必须保证系统的实施不能影响到监控系统的正常运行。为此我们采取了如下多种技术手段来保障各监控系统的安全:

1) 关闭数据采集接口的数据下行功能。标准的OPC接口具备双向数据传输的功能,即可以实现生产实时数据的上传,同时也可以实现数据下行,满足上层对生产参数的实时调整功能。但在我们此次实施中,为保证现场监控系统和装置的安全,暂时不启用此功能,防止管理层对现场的误操作。

2) 设置双防火墙,如前系统拓朴图所示,通过配置防火墙,公司管理网客户端只能访问Web Server,而Web Server只在系统主PHD上提取实时/历史数据,主PHD以下的数采网与管理网之间完全隔离,保证了数采网的安全。但是,由于客户端不能直接访问主PHD,使Uniformance的一些C/S工具不能使用,如Process Trend 、Visual PHD 、PowerPoint View、Excel Add-In等,损失了部分系统功能,不过这也是迫不得已。

3) 在数据采集接口PHD Buffer上,或是采用双网卡与监控系统物理隔离,或是Buffer本身作为一个物理隔离设备,达到数采网与现场监控系统之间的隔离。

4) Uniformance系统自身的两级结构能够做到如下功能:当数采网出现通讯故障,Buffer服务器仍能保存数据;通信恢复后,PHD主服务器利用 Uniformance® 的History Recover功能恢复故障时段的所有数据,保证全体数据不丢失。此功能也可以对数据的安全提供一定的保障。

6 点组态文件

Uniformance在进行数据采集时,一个重要的工作就是进行点组态文件的准备。实时数据的采集都是以点为单位进行的。需要注意的是这里的“点”并不是对应现场的一个工位号,而是对应的是某个工位号的一个参数值。例如一个调节回路TIC03013,如果需要采集它的PV值、OP值及SP值,则需要组态三个点:TIC03013.PV、TIC03013.OP及TIC03013.SP。

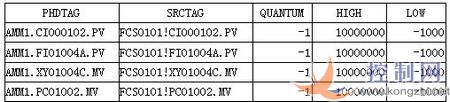

Uniformance提供了批量建点的功能,能够快速大批地进行点组态。前提是必须按要求预先准备好点组态文件,文件以CSV(逗号分隔)文件方式保存,格式上根据控制系统的类型略有不同。如表2所示是针对TPS系统的CSV文件格式。

表2 TPS系统的CSV文件格式

表3是针对其它OPC接口的CSV文件格式

表3 OPC接口的CSV文件格式

比较表2、表3,可以发现由于TPS与Uniformance同属霍尼韦尔的产品,接口使用了APP to PHD RDI,在定义数据源时,系统采取了位号、参数、数据类型分别组态的方式。而对于其它厂商的监控系统,则使用OPC to PHD RDI接口,在定义数据源时,数据类型已经被系统自动定义为F4(4字节的浮点数),而位号与参数在SRCTAG字段中一同定义,而且根据监控系统的OPC Server的不同,该字段的形式略有差别。例如对于横河的EXAOPC,其形式如表3一样,该形式分为三部分,第一部分FCS0101表示该位号出自DCS的哪个控制站,第二部分FI01004A表示在DCS中的位号,第三部分PV/MV表示参数。

在横河DCS系统点组态文件的编制过程中,我们严格按照其要求,对每个位号均区分出其在哪个控制站,花费了不少工作量。但在实施过程中,我们偶然发现,实际上EXAOPC并不检查位号在哪个控制站,即假如将FCS0101!FI01004A.PV写成了FCS0102!FI01004A.PV,同样可以采集到数据,而且值是一样的,原因是一个DCS系统中的位号定义是唯一的,不允许存在多个控制站使用同一个位号的情况。这样在今后的CSV文件编写时,可以省去查控制站的工作步骤。

在参数选定上,根据不同的监控系统,也会存在差异。这需要相关监控系统方面的专业知识。例如DCS输出值,在TPS中称为OP,而在CENTUM中称为MV。另外,在横河CENTUM系统中,每个位号根据其出自不同的功能块,所取的参数也会不同。例如:对于功能块MLD(手操器)和AS-H(高选器),只能取MV值,对于CALCU(运算块),则只能取CPV值。

对于数据上、下限的确定,我们的经验是不必严格按照装置的实际范围来编写。那样的话一是工作量太大,二是一旦现场仪表读数稍微超出上下限,则Uniformance就会自动将数据可信度降低,反而会与实际不符。其实只需要按最大实际值可能范围的若干倍去定义上、下限,保证正常情况下的生产实时值不会超限即可。

总之,CSV文件的编写准备是实施实时数据库平台非常重要的一项工作,应该在系统实施之初就开始尽早进行。同时,它也是一项专业性比较强的工作,需要编写人员必须具备相应监控系统的专业知识,特别是系统组态方面的知识和技能。该项工作质量的好坏直接影响到整个项目的进度,必须引起高度重视。

7 生产管理信息系统

在实施实时数据库平台的同时,在此基础上,通过软件开发,建设了一套生产管理信息系统,实现了装置流程图、班组考核、化验数据、厂控工艺指标、装置台帐、调度日报、KPI月生成指标考核、系统维护八个功能模块,涵盖了生产管理的主要内容。

该系统在2005年2月开始试运行,它为公司各级生产管理人员和操作人员提供了及时、准确、全面的生产信息,把生产管理人员从繁杂的日常数据抄录及整理工作中解脱出来,将精力更多的放在了如何有效提高生产效益、降低产品能耗、保证装置长周期运转的技术层面上,同时也为公司的生产经营决策和优化管理提供了强有力的工具。图9为生产管理系统主页画面。

图9 生产管理系统主页

8 与ERP的集成

在项目建设之初,我们就着手考虑生产实时数据库与ERP集成的问题,希望通过项目的建设,填补管理层的ERP到基础自动化层的“鸿沟” ,为生产数据从源头采集走向企业生产管理到经营管理提供完整的解决方案。使企业最终能够建立一个覆盖全厂各部门、功能齐全的管控一体化的全面信息化系统,实现产、供、销、人、财、物的合理调配,使企业的生产计划、资源平衡、产品营销和预测决策良好运行,取得最佳经济效益。

通过产品化接口Business Hiway ,生产管理系统可以直接与SAP的PP、PM、QM、MM、SD等诸多模块进行数据交换,确保生产数据在ERP中的高度集成与共享。同时由于简化了ERP系统的配置,可以加速ERP系统的推广;通过降低ERP系统接口的操作成本与维护成本,降低整个项目(ERP系统建设)的成本。

9 结束语

本文以Uniformance为主介绍了实施实时数据库平台所需的相关技术内容,从技术层面讨论了建设实时数据库平台的实施过程中可能遇到的相关难点和注意事项。作者借此抛砖引玉,希望涌现更多更好的技术文献,以促进国内相关技术的应用推广。由于作者水平所限,错误和疏漏之处敬请谅解。

.jpg)