- 企业简介

-

北京安控科技股份有限公司(简称“安控科技”),是专业从事工业级RTU(远程控制终端)产品研发、生产、销售和系统集成业务的高新技术企业,拥有完善的RTU产品链,产品被广泛应用于石油天然气、煤层气、页岩气的开采、处理、管输、储配等各个环节以及环境在线监测、城市燃气、供水供热等管网监控领域,并已远销美国、加拿大、墨西哥、土耳其、哈萨克斯坦、土库曼斯坦、伊拉克、伊朗、韩国、泰国、马来西亚等国家。

- 公司类型:系统集成商

- 联系方式

-

- 北京安控科技股份有限公司

- 地址:北京市海淀区上地四街1号

- 邮编:100085

- 电话:010-62971668

- 传真:010-62979746

- 网址:http://www.echocontrol.com

- Email:marketing@echocontrol.com

- 联系人:市场部

- 案例详细

-

标题 长庆油田王二计量转接站

及其井场数字化建设项目技术领域 工业无线 行业 石油天然气 简介 本文以王二计量接转站为例,描述了数字化系统在长庆油田的应用。该项目使用了北京安控公司生产的RTU和PLC,结合计算机技术、zigbee无线通信技术和无线网桥产品,实现了对油井的示功图采集、抽油机启停控制、电参数采集和视频监控等功能,实现了对注水井的数据采集,实现了对计量接转站的数据采集、控制和视频监控功能,达到了实时监控、强化安全、减员增效的目标。 内容

作者简介:刘晓良(1971-)男,河北滦县人,毕业于燕山大学电气自动化专业,工学硕士,讲师。曾担任北京科技大学自动化系教师,现任北京安控科技股份有限公司油气事业部技术主管。

摘要:本文以王二计量接转站为例,描述了数字化系统在长庆油田的应用。该项目使用了北京安控公司生产的RTU和PLC,结合计算机技术、zigbee无线通信技术和无线网桥产品,实现了对油井的示功图采集、抽油机启停控制、电参数采集和视频监控等功能,实现了对注水井的数据采集,实现了对计量接转站的数据采集、控制和视频监控功能,达到了实时监控、强化安全、减员增效的目标。

关键词:数字化系统;长庆;RTU;PLC

由于地势环境的因素,导致长庆油田“数字化”系统的复杂性和多层结构。该系统涉及到了多种硬件设备、软件平台以及复杂的网络通讯结构,其中以王二计量转接站的数字化建设更具有代表性。

1 项目背景

长庆油田为国内第二大油田,矿产资源登记面积25.78万平方公里,跨越5省(区), 长庆油田管理的7万口油、气、水井分布在37万平方公里的鄂尔多斯盆地,涉及4省(区)、数十个市县,各采油、采气厂分散独立,管理难度之大、企业成本之高可想而知。为了降低企业成本、完善企业管理、提高企业在行业的竞争力,长庆油田成立了数字化建设、建立全油田统一的生产管理、综合研究的数字化管理系统,实现“同一平台、信息共享、多级监视、分散控制”,达到强化安全、过程监控、节约人力资源和提高效益的目标。

王二转位于采油一厂王三计区域安塞县王窑乡白庄村内,隶属于长庆油田采油一厂王窑作业区。项目涉及到2个接转站、2个计量站及所辖58个井场,69口油井和5口注水井进行数字化建设。通过井场上的无线网络,将视频、井场功图数据传到王二计量转接站,实现电子巡井、油井巡护等功能。王二计量接转站内建设1套RTU/PLC控制系统,实现关键生产数据的集中监控,输油自动控制,减少了工人日常巡视的工作强度,提高了站点的安全。

2 整体结构

在油田公司数字化管理项目的建设要求和技术标准指导下,结合实际情况进行整体规划,从系统结构、设备选型和功能实现三个方面进行设计。

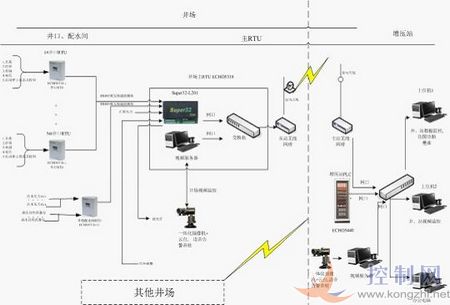

系统结构如图1所示:包括井场和站内两大部分。

井场系统分为井口、井场配水间、井场视频监控和井场主控四部分;站内系统分为站内视频监控、增压站RTU/PLC控制、中控室监控系统三部分;这两大系统之间是通过无线网络进行数据交换的。

图1 系统结构图

2.1井口RTU

选用北京安控科技股份有限公司(以下简称安控科技)的井口数据采集RTU,通过4~20mA模拟信号对负荷和角位移进行示功图数据采集;远程手动控制油井电机启停,并采集油井运行状态;启动现场报警提示;对电机三相电压和三相电流进行采集。井口数据通过2.4G无线通讯协议与井场主RTU进行通讯。

井场配水间RTU:选用安控科技的配水间RTU,对井场配水间汇管压力进行采集;通过RS485采集高压注水流量计的注水流量数据,同时还与压力变送器进行通讯。配水间数据通过2.4G无线通讯协议与井场主RTU进行通讯。

2.2井场视频监控

选用室外云台和摄像机,通过井场摄像机传送视频信息到视频服务器,通过交换机上传至无线网桥,后经无线网络最终实现现场视频数据传送到站内视频监控平台。

2.3井场主RTU

选用安控科技的井场主RTU(Super32-L系列RTU),通过4~20mA模拟信号对井口出油管线压力进行采集;通过2.4G无线通讯协议与所属各井口RTU和配水间进行无线通讯,以实现数据采集和井口控制;通过无线网桥上传数据到增压站。

2.4站内视频监控部分

选用室外云台和摄像机,通过站内摄像机传送视频信息到视频服务器,后经交换机实现现场视频数据传送到站内视频监控平台。

2.5增压站RTU/PLC控制部分

选用安控科技的增压站RTU/PLC(3个AI模块、1个AO模块、1个DI模块、1个DO模块和一个RS485采集模块),实现站内监控点的数据采集、回路控制、故障连锁和累计计算等功能。

2.6中控室监控系统部分

选用安控科技的数字化油田SCADA软件,实现站内和井场的实时数据采集,同时结合长庆油田油气工艺研究院的功图智能工况诊断和功图量油系统,实现产量计算、功图量油、自动语音报警、报警管理和报表自动生成等功能。

2.7无线网络部分

数据无线通信产品选用无线网桥产品, 实现增压站和井场之间的数据实时传输、视频监控、远程控制等效果,并将相应数据传输至后台网络,实现后台信息共享,信息管理等应用。

3 项目实施方案

根据现场状况和指导意见,制定数字化系统实施方案。系统可分为井场数据采集、数据通讯及站控系统三大部分。

3.1井场数据采集部分

(1)功图法量油

在井场,井场RTU配套载荷传感器、位移传感器、无线网桥设备等硬件设施,在各增压点建立数据监控处理平台及功图遥测平台,实现油井功图全天候采集、泵况智能诊断和产量估算等功能。

所有监测数据都是各井口RTU通过无线网络与主RTU进行通讯,无线网络采用的是ZigBee技术。ZigBee技术是一种近距离、低复杂度、低功耗、低速率、低成本的双向无线通讯技术。主要用于距离短、功耗低且传输速率不高的各种电子设备之间进行数据传输以及典型的有周期性数据、间歇性数据和低反应时间数据传输的应用。ZigBee是一种无线连接,可在2.14GHz(全球流行)、868MHz(欧洲流行)和915 MHz(美国流行)3个频段上工作,分别具有最高250kbit/s、20kbit/s和40kbit/s的传输速率,它的传输距离在10~75m的范围内,但可以继续增加。

(2)电参采集、集输管道压力采集

在抽油机控制箱配套电流互感器,监测抽油机上下行过程中电压/电流/电量等参数变化情况;配套电机运行监控模块,监视抽油机运行状态,对电机缺相、过载、空转等故障实现自动报警,并能根据控制中心命令实现启停控制。

在井场集输管道出口处安装智能压力变送器,监测油压变化。

(3) 注水阀组

井场主RTU通过RS485(Modbus RTU)与注水阀组通讯,实时采集注水井口压力、瞬时流量、累计流量、汇管压力等实时参数,并通过远程调度,实现对井口的按计划、按实际流量需求进行注水等功能。安控科技的阀组间RTU,集成了两路RS485和8路AI。设备起到了通用协议转换器的作用,硬件方面可接入4~20mA、RS485等多种类型的信号,软件方面则支持各种标准通信协议或者自定义协议。可兼容各个厂家的仪表设备,给设备的维护和后期改造带来很多便利条件。在通讯数据结构方面,将阀组间仪表数据采集汇总到阀组间RTU(即协议转换器)中。统一数据格式后,一次性集中上传。一方面可提高通信效率,避免上位机对阀组间仪表逐个轮询扫描而导致轮询周期过长,另一方面,统一了与上位机的数据接口,便于上位机软件的开发调试和维护。

此处设计阀组间协议转换箱是一个技术应用的更新。如果不采用阀组间RTU而只是将多个流量计和压力变送器当作Modbus设备站在软件上进行数据采集,必然会导致软件在采集过程数据时需要对逐个仪表进行轮询采集,无法一次性采集上来;轮询采集,通讯效率必然会低,周期加长,井口数据采集也会受到影响;现场实际情况的不同,采用的仪表型号也不完全统一,需要分别处理,代码杂乱不统一,开发和维护都很困难。

(4)井场视频监控

根据每个井场的井口数量的不同,设置1至2套视频监控设备(8口井以内含8口井用1套视频监控系统,9-15口井用2套视频监控系统),实现对整个井场的实时监控。

每套视频监控设备支持云台、镜头预置位功能,可以实现对多个固定位置的预置拍摄或取证拍摄。每套视频监控设备设具备智能物体行为分析功能的网络视频服务器1台,实现对井场的周界报警、非法闯入等事件进行报警并进行广播提示,同时在视频操作站实时提醒操作人员,操作人员可以根据报警的情况通过手动操作摄像机进行近距离,高清晰取证录像,同时也可以实现自动触发远程录像功能。

通过电子巡井功能,用户可以实现远程自动/手动巡井功能,并实时记录生产现场的情况和各种生产参数,从而实现快速巡井,加快巡井周期,降低巡井工作量和生产成本。

3.2数据通讯部分

对现有场站和采油井数字化进行升级,要达到实时数据采集及传输、视频监控、远程控制等效果,并将相应数据传输至后台网络,实现后台信息共享,信息管理等应用。解决方案首先要保证网络可长距离高带宽回传,且性能稳定。另外实现了设备集中管理,便于维护。根据现场情况和设计最低成本理念的指导下,以无线网桥为传输设备,组建无线网络传输结构。

3.3站控系统部分

站控系统主要由过程控制单元RTU/PLC、操作站、局域网络等构成,并配套操作系统、工控组态及数据库等相关软件,安控科技的数字化油田SCADA软件平台和数据中心平台。

根据现场工艺的实际情况和在油田行业自动化的控制经验,站点采用安控科技的SuperE系列RTU/PLC控制系统, 该系统为油田长期配套的专用产品。上位采用的是安控科技的数字化油田SCADA软件作为系统的数据监控平台,实现站内和井场的实时数据采集,同时结合长庆油田油气工艺研究院的功图智能工况诊断和功图量油系统,实现了井组导航、流程监控、电子巡井、功图分析、生产曲线、运行报表和单元报警等功能。

井组导航实现了对各井场及增压点外输出口压力的采集,能够对主要数据更及时的观察;

流程监控是站内主流程的体现,直观的反映站内工艺流程。主要实现:

(1)对收球筒原油出口压力检测,超限报警,收球筒温度控制;

(2)对密闭分离装置(缓冲罐)连续液位监控,超高、低限液位报警;

(3)对事故罐连续液位监控,超高、低限液位报警;

(4)预留外输原油装置(瞬时流量)监测和累积计算功能,外输原油温度检测;

(5)连续监测每台泵入口、出口压力,当进口压力超下限时或出口压力超上限时报警;

(6)根据分离装置的液位,通过变频调节分输泵的排量,使分离装置内液位基本保持在中线附近,实现连续输油;

(7)外输泵运行状态、运行频率及三相电流、电压及功率等参数监测。接受可燃气体报警控制器输出的浓度超限报警信号,实现可燃气体泄露浓度超限报警。

电子巡井实现对各井口数据的采集和远程启停控制,并在安控科技的数字化油田SCADA软件上嵌入了视频监控系统,支持SCADA画面与视频画面进行联动。可以如实的反映井场实际情况;

功图分析可定时生成功图数据,并做出相关智能判断。为工作人员分析数据提供可靠依据;

生产曲线实现对压力、温度和液位实时和历史数据的查询,方便工作人员更好的掌握运行情况和对事件的分析;

运行报表实现对监测点的定时记录、历史查询、数据刷新、报表导出和报表打印等功能。能够如实的记录数据,为日常数据统计管理提供了诸多便利条件,也杜绝了人为原因导致的误差;

单元报警,在报警功能上做到了实时报警和历史报警两部分。实时报警能够及时的显示报警提示和相关报警信息,历史报警可对历史报警信息进行存档查询,同时也支持报警数据的打印功能。这样能够很好的防范事故的发生,做到真正意义上的安全生产。

视频监控系统处理井场和站内的视频图像信息,同时具有录像功能,能同时存储这多个现场的视频录像。在监控画面中制定一定的报警规则(如跨界报警、区域报警),对人或车跨越报警线或进入报警区域,视频工作站实现对场站监控范围的闯入进行报警提示,视频工作站具有记录报警时间、报警声音提示、自动生成报警画面和报警录像的功能,同时将报警信号通过光缆上传到所属视频工作站进行报警提示,从而节省巡警所占用的大量时间,方便了操作人员对井场情况的掌握,降低了劳动强度。

4 成效

系统运行期间,王二计量转接站所属的58个井场、69口油井和5口注水井的原巡检工作需要十几个人花费半天的时间才能完成,如今只需一人在电脑前几分钟的时间。节省了大量的时间和精力,真正实现了“同一平台、信息共享、多级监视、分散控制”,达到了强化安全、过程监控、节约人力资源和提高效益的目标。

.jpg)