- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 DCS在生物发酵工程中的应用 技术领域 DCS 行业 简介 本文以南方某制药工程为实例介绍当代制药发酵过程中工艺特点、参数检测及控制方法。该工程采用DCS控制系统,实现温度、压力、溶解氧、pH值、流量等自动控制,并采用历史数据记录实现了历史报表查询、历史曲线查询等记录,为事故追源提供了可靠的依据。 内容 (桂林理工大学机械与控制工程学院,广西 桂林 541004)黄福彦

(浙江九洲药业股份有限公司,浙江 台州 317016)郭武军,徐招辉

黄福彦(1976-)男,山东菏泽人,工学硕士,工程师,研究方向为过程控制与参数检测。

基金项目:广西区自然科学基金项目(2008105960811M13)

摘要:本文以南方某制药工程为实例介绍当代制药发酵过程中工艺特点、参数检测及控制方法。该工程采用DCS控制系统,实现温度、压力、溶解氧、pH值、流量等自动控制,并采用历史数据记录实现了历史报表查询、历史曲线查询等记录,为事故追源提供了可靠的依据。

关键词:发酵;溶解氧;PH值;集散控制系统

Abstract: The article introduces the solutions to fermentation project, and analyzes the characteristics, the measure parameters and control methods of the fermentation project by using the real example. By DCS control system,the temperature, press, DO, PH value, flux parameters can be automatically controlled. The query of history tables and history curves is achieved by the recorded history data, which provides the reliable statistics for the survey of errors.

Key words: Fermentation; DO; PH value; DCS

1 前言

利用微生物生长过程中的二次代谢作用以制取医药工业中的抗生素则是人类运用生化技术的一大创造。工业生产时这一新陈代谢过程在发酵罐内完成。深入研究发酵过程将为生化反应——发酵罐的设计、操作和控制奠定基础。因此,它是提高生化工程水平的重要内容之一;生化反应是生化技术中的难点所在,在研究和实际应用时既需要微生物技术也需要借用化工技术以及近代测量技术、计算机技术和控制技术于一体。微生物发酵过程是个极其复杂的生化反应过程,对于发酵罐的操作,以前人们是凭借实践经验来进行的,由于缺乏发酵过程参数的测量监视和控制系统,使得发酵产品成本高、操作费用大、产品在国际市场上缺乏竞争力,为此,需要对发酵罐实行优化操作和控制。尤其随着计算机控制系统各项技术的发展,集散控制系统在医药行业应用越来越广泛,本文主要介绍如何利用集散控制系统来优化制药的控制方案。

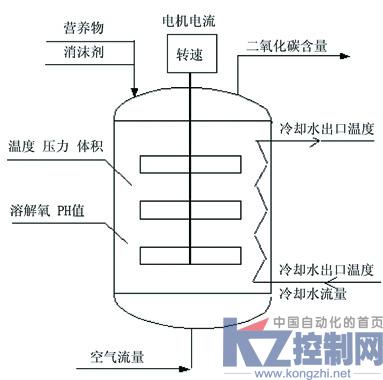

图1 发酵罐检测参数图

2 发酵过程中的工艺及其特点

一般的耗氧型发酵罐系统如图1所示,测量的参数可以分为物理参数、化学参数以及生物参数[1]。

2.1 发酵过程物理参数

通常有发酵罐温度(T)、发酵罐压力(P)、发酵液体积(V)、空气流量(FA)、冷却水进出口温度(T1和T2)和流量(FW)搅拌马达转速(RMP)、搅拌马达电流(I)、泡沫高度(H)等,这些物理参数根据不同种类的发酵要求,都可以选择性的选取有关测量仪表来实现自动测量。

2.2 发酵过程化学参数

发酵过程典型的化学参数有pH值(pH)和溶解氧浓度(DO),这两个参数对于微生物的生长,代谢产物的形成极为重要。

2.3 发酵过程生物参数

生物参数通常包括生物质呼吸代谢参数、生物质浓度、代谢产物浓度、底物浓度以及生物比生长速率、底物消耗速率和产物形成速率等。关于生物参数,无论在国内还是国外,在工业生产中实时在线的测量仪表都还很少。正是由于这些原因,使得微生物发酵过程的控制比一般的工业生产过程难度更大。

3 发酵过程的控制

随着生物工业技术的迅速发展,其生产设备和规模不断扩大,生产过程的强化,对自动控制技术的要求越来越迫切,对生化过程实行优化控制,可稳定生产,提高得率,降低消耗,增加效益。然而,微生物发酵过程,不同于一般的过程工业,由于它涉及生命体的生长繁殖过程,机理十分复杂,而且在发酵过程中经常出现各种不可预测的振荡现象[2],这给发酵过程优化控制带来极大的困难。

3.1 发酵罐温度常规控制

对于特定的微生物,它都有一个最适宜的生长温度。如果从生物酶动力学方面来考虑,酶的最佳活力对应着最好的温度[3]。因此,微生物发酵过程发酵温度的控制是一个很重要的微生物生长环境参数,必须严格的加以控制。影响发酵温度的主要因素有微生物发酵热、电机搅拌热、冷却水本身的温度。

对于小型的发酵罐温度控制系统是以发酵罐温度为被控参数,冷却水流量为控制参数的单回路控制方案,对于大型的发酵罐系统,则采用发酵罐温度为主回路,以冷却水系统为副回路的串级控制或前馈-反馈控制方案。

(1)单回路PID控制

在进水温度比较稳定的情况下,发酵反应罐的温度常采用单回路的PID控制。在实际过程中工业发酵过程温度控制,由于冷却水(或温水)温度的变化,将会影响发酵温度控制品质,这个影响作用过程是先使夹套温度变化,然后使发酵罐的温度变化,只有这时,控制器才感受到温差的出现,从而驱动调节阀。很明显,从干扰开始到调节阀动作,要经过较大的滞后,要克服这些滞后作用,可以采用串级调节。

(2)串级控制

将T1、T2测量出来的信号组成一个控制系统,将TC1的输出作为TC2控制器的给定值,便组成一个串级控制系统。与单回路控制相比,串级控制有以下特点[4]:

当由于一些外界的原因,夹套温度发生波动时,TC2的作用将使这种波动在还未影响到T1时就被提前克服,故有利于保证T1的控制品质。并可显著改善发酵罐的控制特性,使等效对象滞后减小。

可兼顾两个参数,实现“均匀控制:当主控制器TC1的比例度选得较宽时,其输出变化较小。由于它是作为副控制器TC2的给定值,因此使得副参数变化也较小,比较平稳,这样就可以使主副两个参数都能保持在一定范围内平缓波动,以满足工艺过程的要求。

可消除调节阀等非线性特性的影响:由于调节阀和一部分对象(副控制对象)被包含于副回路之内,调节阀的非线性影响在副环中便被消除。

(3)前馈-反馈控制

将冷却水温度这一扰动信号于TC1控制器的输出信号一起作用于调节阀,便形成前馈-反馈控制,这样对于冷却水温度的变化这一干扰便能快速的作用于调节阀门,使调节阀也作相应的调整从而及时消除这一干扰,但需要注意的是前馈补偿器需要有准确的数学模型作为基础。

3.2 发酵罐压力常规控制

发酵罐操作压力的变化,将会引起氧在发酵液中的分压改变,也就是说影响着溶解氧浓度的变化。另外,为了使发酵物不被细菌感染,需要对通入的压缩气体进行过滤消毒,并保证发酵罐内呈现正压,以免外部未经处理的空气等进入。影响发酵罐的压力主要是供给的消毒空气的压力变化,通常控制发酵罐的压力是通过调节排出气体的量来控制。一般采用单回路控制即可,对于发酵罐内压力变化对溶解氧浓度的影响,则由溶解氧浓度调节回路来处理,当然,溶解氧浓度的调节将考虑罐内压力对其的影响。

3.3 发酵过程中的pH值控制

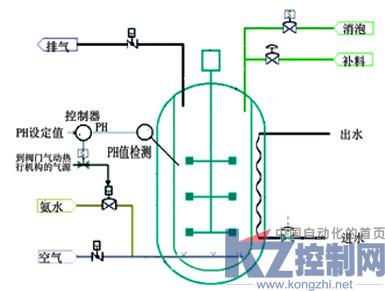

pH是微生物生长的另一个重要环境参数。在发酵过程中,必须严格加以控制,否则会严重影响微生物代谢的进行和代谢产物的合成。在工业生产上,若发酵液pH值偏低、氨氮也偏低的时候,则通过加氨水等方法使其pH值回升;如果pH值偏高而氨氮偏低,可以补入硫酸铵或氯化铵;若pH值和氨氮都偏高,在发酵前期,可适当增加糖的补加量来调整。一般没有其它的控制手段。因此在pH值控制中必须严格控制好调整液的加入量,绝对不能过量。如图2所示,pH值的控制常由pH测量电极和变送器、pH控制器、空气开关和气动开关阀组成。

图2 PH值控制流程图

氨水可以通过喷淋头加入发酵罐,当然最好是通过空气管道与空气一起送入发酵罐,这样便使氨水充分散发于发酵液中,不会造成局部区域的pH值的偏高或偏低。为避免一般调节阀有泄漏量的缺陷,在pH控制中,所使用的阀门常用开关阀。控制器根据pH偏差信号计算出开关阀门开关周期和开与关的时间长短,来控制加入调整液(如氨水)的量,从而达到控制pH值的目的。当然,由于pH值的严重非线性特性,使得控制器在pH值为7(中性点)附近和远离中性点的控制方法和整定参数不尽相同。因此这里的控制器是综合考虑pH值的非线性特性和阀门调节特性的复杂的控制器,简单的PID调节器是不能完成要求的。另外,与开关阀门相对应,控制器的输出也为开关信号。在pH值的控制过程中,首先要在控制方法上确保阀门动作的频率在可接受的范围内尽可能的小,以尽可能的延长阀门的使用寿命。另一方面,阀门在整个调节控制回路中是最易出故障的环节是一个不争的事实,当阀门出现故障时,有可能将氨水直接泄漏到发酵罐中,因此,严格而独立并具有冗余配置的pH值报警系统是必须的,最好有一个紧急事件处理系统。

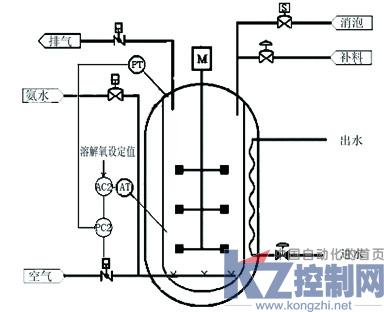

3.4 发酵过程中的溶解氧浓度控制

在耗氧型发酵过程中,氧是作为微生物生长必须的原料,若供氧不足,将会抑制微生物的生长和代谢的进行。为此在发酵过程中要保持一定的溶解氧浓度。影响溶解氧浓度的主要因素有供给的空气量、搅拌器转速和发酵罐的压力。其控制原理如图3所示。

图3 串级控制回路

这里采用了一个串级控制回路,在保证对通入蒸汽量的调节满足溶解氧浓度要求的同时,及时消除了压力波动的影响。如果溶解氧浓度的调节通过调节搅拌机的转速来实现,情况类似。如前所述,发酵罐内压力的波动对溶解氧浓度有影响,因此,在通过调节通入的空气流量来实现溶解氧浓度控制时,需要考虑这种影响[5]。如果在发酵罐压力有自动控制的情况下则认为发酵罐压力恒定不变。目前,国内发酵罐搅拌器转速一般是恒定不变的,所以只要通过调节供给的空气量来控制溶解氧浓度。当然,也有同时对发酵罐转速和供应的空气量进行综合调节的做法。

3.5 发酵过程中的消泡控制

在发酵前期,微生物生长旺盛时期,加入料液满载,搅拌马达全速开动,空气通入量达到最大。这时候,发酵液上浮得很厉害,稍有不慎,就可能会产生逃液现象。此时,必须即时加入消泡剂,以减少泡沫,防止发酵液上浮。消泡控制通常采用双位式的控制方法,当发酵液液面达到一定的高度时,自动打开消泡剂的阀门,当液面降回到正常时,自动关闭消泡剂阀门。

3.6 发酵过程中的补料控制

在半连续发酵过程中,随着发酵的进行,微生物生长状态和生物代谢状况,中间要继续不断补充营养物质,使微生物沿着最优的生长轨迹生长,以获得高产的微生物代谢产物。由于微生物和代谢状况无法在线测量,使得这一补料极为困难,一般的发酵工业生产过程是根据实验室大量的试验研究结果得出的补料曲线来指导工业生产的补料,发酵工艺技术人员根据离线的化验室化验的数据,适当修正补料速率,这种方法对于有大量实践经验的人来说可能会做出好的判断决策,但往往不尽如人意,不能确保发酵过程沿着最优的曲线进行,不能获得最好的代谢产物。针对这种发酵过程的复杂性和信息的缺乏,发酵工艺技术人员与自动控制人员一起共同研究,试图寻找出更好的补料方法和策略。例如,基于出口气体二氧化碳的释放率来控制补料速率、用化学元素的平衡方法来调整补糖量、用控制呼吸商的方法来控制补料等。

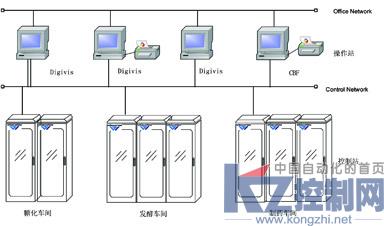

4 系统配置

针对生物发酵过程的具体特点,本发酵工程选用了集散控制系统[6]。经过性价比分析选用盈控HT600控制系统,结构如图4所示。控制站分为糖化车间、发酵车间、制药车间,操作站(Digivis)有三台操作员站,一台工程师站(CBF),两台打字机,操作站之间用管理网连接,方便监控整个工厂的动态及数据,操作站和控制站之间是控制网,用工业以太网连接[7]。控制站负责对现场过程数据进行采集、处理及完成控制功能,并通过高速、可靠而开放的冗余系统总线网络与操作站相连,能够实现与其他集散型控制系统、上层信息管理系统的无源连接[8]。操作站/工程师站采用高性能的计算机配置,装有Windows操作系统[9],实现了生物制药过程的优化控制和安全操作、生成友好的人机界面实时、安全、可靠地对生物制药过程实行监督、控制和优化[10]。

图4 系统结构

5 系统效益分析

本工程自从投运以来,运行平稳,效果显著,操作平稳率,单罐产量,产品质量等都大大提高;工人劳动强度,原料消耗等都有大幅度降低,同时也确保了装置的平稳安全运行。直接提高了企业的市场竞争能力,为企业带来了十分明显的经济效益。此项目成功的投产表明HT600系统稳定性、可靠性比较高,组态软件体系结构庞大,尽管方便了用户,但初学者不易掌握。主要控制指标如下:发酵罐温度±0.2℃;PH值±0.05; 罐压±0.005Mpa,该指标满足发酵控制的要求。

参考文献:

[1] 王志祥. 制药工程学[M]. 北京:化学工业出版社, 2003.

[2] Borman S. Researchs Find Ordel in Chaotic Chemical Systems[J]. Chemical & Engineering News, 1991, 69(3):18-29.

[3] 周红伟, 姜锡瑞, 段钢. 酶法生产葡糖酸钙的新工艺[J].食品与发酵工业, 2007, 33(7): 99-101.

[4] 翁维勤, 孙洪程. 过程控制系统及工程[M]. 第二版. 北京: 化学工业出版社. 2002.

[5] Nicky C. Caiazza, Douglas P. Lies, Dianne K. Newman.Photortophic Fe(Ⅱ) Oxidation Promotes Organic Carbon Acquisition by Rhodobacter capsulatus SB1003[J]. Applied and Environmental Microbiology, 2007, 73(19) :6150-615.

[6] 周泽魁. 控制仪表与计算机控制装置[M]. 北京: 化学工业出版社. 2003.

[7] 黄福彦, 陆绮荣, 程大方. 集散控制系统网络结构的研究[J]. 自动化仪表, 2010, 31(1): 10-12.

[8] 丁东湖, 俞海斌, 汤惠泉等. ESC-100DC控制系统在离子膜制碱装置中的应用[J]. 化工与自动化仪表, 2003, 30(6):22-26.

[9] 陆绮荣, 黄福彦, 韩动升. DCS模糊控制的污水处理系统研究[J]. 自动化与仪表, 2010,25(3): 39-40.

[10] 张昀. 关于控制系统优化的方案[J]. 化工与自动化仪表, 2003, 30(2): 88-89.

摘自《自动化博览》2010年第八期

.jpg)