- 企业简介

-

浙江中控软件技术有限公司位于浙江省杭州市,自20世纪90年代成立以来,一直致力于自动化软件产品(实时数据库、先进控制与优化、节能与优化、安全应急系统、生产执行系统、能源管理中心系统等)的研究开发、工程实施和技术服务。

- 公司类型:供应商

- 联系方式

-

- 浙江中控软件技术有限公司

- 地址:浙江省杭州市滨江区六和路309号中控科技园

- 邮编:310053

- 电话:0571-86667666

- 传真:0571-86667616

- 网址:http://www.soft.supcon.com/

- Email:soft@supcon.com

- 联系人:

- 案例详细

-

标题 柳州化工26万吨/年合成氨装置造气炉

富氧制气工艺先进控制改造项目技术领域 运动控制 行业 节能环保 简介 内容

引言

固定床煤气炉是合成氨装置的“龙头”设备,传统的生产工艺为空气、蒸汽间歇制气;近年来,富氧空气、蒸汽连续制气工艺为合成氨装置提供了技术改造的新途径。技术改造后的煤气炉可根据炉况或工艺条件实现两种制气模式的切换。其中,富氧制气具有产气量高,煤耗、汽耗低的优势。因此,结合煤气炉多制气模式的工艺与自动化改造是目前合成氨企业节能降耗的主要措施之一。

煤气炉间歇制气虽然已采用了DCS控制,但其生产操作与控制仍主要依赖于人工经验,存在着运行平稳性差、炉况波动大、劳动强度高等问题。另一方面,富氧制气生产是一项新工艺,尚无成熟的过程控制解决方案。基于此,根据煤气炉两种制气工艺特点,开发基于预测控制和智能控制的先进控制系统,实现了生产过程的精细化控制,减少了设备故障率,以达到稳定炉况、提高产气量、降低煤耗与汽耗、减少劳动强度、提高经济效益的目的。

先进控制策略

合成氨装置煤气炉先进控制系统采用浙江中控软件技术有限公司的先进控制软件APC-Sutie。

该先进控制系统适用于多台间歇制气与富氧制气并联生产的煤气炉。其总体结构如图1所示。

图1 合成氨装置煤气炉先进控制系统总体结构

煤气炉间歇制气先进控制:通过对加煤量、炉条机转速、吹风时间、上吹时间、下吹时间等的合理调节,稳定煤气炉的火层位置、炭层高度、上行温度、下行温度、灰仓温度等关键工艺指标,从而有效地防止炉况恶化,稳定并提高产气量。同时通过合理调整煤气炉加氮时间,克服滞后和干扰因素的影响,实现对合成塔循环氢氢氮比的平稳控制,有效降低合成氨装置的综合能耗。

煤气炉富氧制气先进控制:通过对加煤量、炉条机转速、蒸汽量、富氧空气量的合理调节,实现对煤气炉炭层高度、上行温度、灰仓温度等关键工艺参数的平稳控制。并根据煤气炉关键工艺指标的变化优化调整蒸汽和富氧空气量的配比,稳定炉况,提高产气量,同时也大幅度降低操作劳动强度。

炉况智能诊断专家控制:利用煤气炉生产实时数据和历史信息,建立炉况实时监控和智能诊断系统,通过跟踪关键工艺指标的变化,及时发现并处理异常炉况,维持稳定的煤气炉火层位置,防止出现炉况恶化、设备故障等极端情况,为煤气炉的平稳生产提供保障。

应用效果

合成氨装置煤气炉应用先进控制技术之后,取得了如下效果:

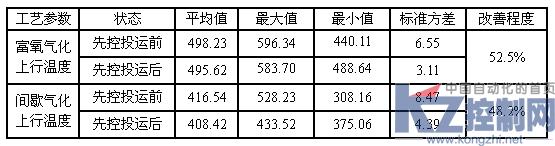

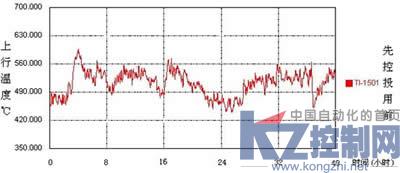

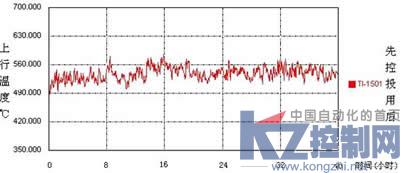

显著提高煤气炉在间歇制气、富氧连续制气两种工况下操作平稳性,各关键工艺指标(上行温度、下行温度、煤气质量等)的标准方差平均减少30~40%以上;

基于平稳操作,实现了工艺指标的“卡边”优化,使煤气中CO2含量降低2%,残碳含量降低3%;同时提高了吨煤的产气量;

充分挖掘装置潜力,实现节能降耗,吨氨煤耗降低5%,吨氨汽耗降低10%;

提高装置的综合自动化水平,统一操作方法,大幅度降低操作人员劳动强度;

先进控制系统投运率达到95%以上。

某企业合成氨装置煤气炉应用先进控制系统前后工艺参数对比情况

某企业合成氨装置煤气炉应用先进控制系统前后工艺参数对比情况

某企业合成氨装置煤气炉应用先进控制系统前后工艺指标对比情况

结束语

传统的常压固定床间歇气化工艺因装置规模小、能耗偏高和碳转化率低等问题,已被国家列入限制发展项目。采用富氧连续气化工艺和先进控制技术将为全国氮肥行业约5000余台固定床间歇气化煤气炉提供一条切实可行的技术改造之路。

.jpg)

.gif)