- 企业简介

-

《自动化博览》立足于整个中国自动化产业,加强报道国家政府及相关部门针对自动化行业的政策、专项及相关发展规划。促进行业交流、引领产业发展,《自动化博览》立志于成为中国自动化领域中集实用技术与权威信息为一体的专业传媒。

- 公司类型:其他

- 联系方式

-

- 《自动化博览》

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116290

- 传真:59813329

- 网址:http://www.kongzhi.net

- Email:bjb@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 带钢电控系统优化 技术领域 工业以太网 行业 冶金 简介 内容 摘要:本文主要阐述针对莱钢带钢轧线电控系统存在主机信号易受干扰、系统响应慢、控制精度不高等问题进行系统改造,对主轧线电控制系统网络、主轧线PLC程序和HMI进行优化、升级,建立轧件跟踪和防止活套早套程序系统,使得活套动作稳定、可靠,活套张力动态响应的调整迅速,从而有效改善了各类指标,满足生产的需要。

关键字:电控;PLC;网络;活套

Abstract:his paper introduces improvement of the contorl system in rolling mill being shortcoming that is roller’s signal being interfered、slow dynamic response and low control accuracy.It includes upgrading network of the control system、upgrading PLC program and HMI for rolling mill、setting up billet-track system and preventing forward loop program system 。Being optimized system can not only accomplish speedy responsibility and stably action of the looper system ,but also availably improve technical target and meet the needs of production.

Keywords:electrical controler,PLC ,net ,looper

1 引言

莱钢带钢生产线共装备有16架轧机(其中一架为除鳞机架),其产品规格为:1.5 ~ 7.0×183~445 mm热轧带钢。自1988年投产至今已连续运行近20年,设计年产量为30万吨,现已具备110万吨生产能力。但随着产能的提升,在实际生产过程中轧线电控系统暴露出以下问题:主机速度联调过程中各机架给定的电位器,采用0~10V的模拟量输入形式,信号易受干扰;现主轧线PLC程序与HMI(人机画面)之间通讯传输能力受限,数据change(转换)以及数据的Upload(上传)和Download(下装)速度缓慢;活套控制采用传统方式,控制可靠性和精度不高,经常出现早套堆钢现象等方面的问题。

2 优化方案

根据上述问题,结合生产现场实际轧钢工艺要求、生产情况、设备现状,充分考虑企业未来的发展,优化方案为:

2.1 对主轧线电控制系统的布置和功能进行优化

2.1.1 在电机室建立新的机旁操作箱信号分站,将所有机架信号全部引致该分站,使得信号电缆绕过轧线,免受高温潮湿乃至烧焦的危险,大大减少故障停机时间和提高故障处理速度。

2.1.2 将精粗轧操作台台面布置进行优化,使操作简便,将原有的模拟量给定改为开关量输入控制,安装精密的凸轮控制器,通过西门子Step7软件在程序加装数据块,将开关量输入信号转换成脉冲序列,由脉冲列的宽度决定主机速度给定的大小,从而避免主机由于给定信号干扰而造成的速度波动,可大大提高产品的实物质量,使得考核指标得到有效的提升。

2.1.3 优化主轧线PLC程序和HMI,将PROFIBUS-FMS通讯网络升级为SIMATIC工业以太网,同时系统考虑每一信号以及显示生成方法,简化和更新数据处理方法,同时将所需数据由单一画面显示改为多画面显示,提高数据处理速度,减轻CPU的负担,增强网络的扩展性。建立轧制规程表,实现主机速度预摆。

2.2 增加活套控制功,提高动态调节能力,防止活套早套

2.2.1 建立轧件跟踪系统。通过对轧制过程中钢坯的跟踪,经过精确的计算,在活套原有控制方式基础上增加咬钢负荷的预测信号,为活套动作再增加一道联锁,从而有效地提高活套起落套的可靠性,防止活套早套堆钢。特别是针对正常抛轧机时活套的动作等工艺条件的变化时活套动作进行程序开发,从而为生产提供了完善的设备条件。

2.2.2 采用西门子6RA7078-6DV62直流调速装置代替原MENTORII M105R装置,并改善其控制结构,提高动态响应能力,增大活套张力,从而提高带材板型控制,提高带钢产品质量。

3 方案实施

3.1 轧线电控制系统的布置和功能进行优化

轧线电控制系统核心控制部分采用西门子S7-400系列PLC为主站,采用PROFIBUS-DP和PROFIBUS-FMS两种总线进行连接,每台主轧机控制由西门子全数字装置完成并通过通讯板CB24与主站进行通讯,轧线生产现场数据采集由ET200M完成;人机界面由FMS总线连接的完整、高效网络,为实现各站之间资源共享,从而大大提高了整个系统的功能。

3.1.1 硬件配置和网络结构的优化

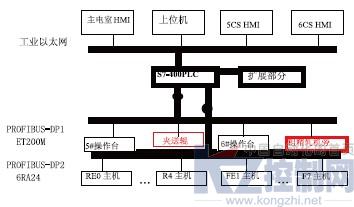

从硬件配置和网络结构图中可以看出,整个系统可分为两大部分(如图1所示):

图1 硬件配置和网络结构图

本系统设有两条PROFIBUS-DP总线,采用双绞屏蔽通讯电缆,最大传输距离1200m,最大传输速率12Mb/s (与传输距离有关),PROFIBUS-DP1总线完成主站PLC与主电室粗精轧主机数控之间的数据传输;PROFIBUS-DP2用于粗精轧机旁、粗轧操作台、精轧操作台、夹送辊分站与主站PLC完成现场信号的传输。

图中红色标识部分为新增的粗精轧主机机旁和夹送辊ET200M分站,用于采集粗精轧主机机旁控制信号和夹送辊速度跟随,包括主机正反点,压下提升和压下、单双动、一速二速、上下限位,主机、压下、活套LOCK锁等信号以及速度给定设定的传输。

3.1.2 机旁LOCK

在机旁操作箱增加主机、活套、压下LOCK,将信号引到程序中去,利用逻辑推理将各种可能存在的安全隐患通过程序实现联锁,并利用组态软件自主开发了数据标签,同时在操作台HMI上显示LOCK锁信息,从而给操作工以明确的信息。在换辊、检查导卫或紧急处理压下及传动侧设备问题过程中只要将机旁LOCK选在近程位置,5#、6#操作台将无法进行主机及附属设备的操作,操作台HMI画面将有报警信息闪烁,提示操作工和其他人员,避免了由于安全确认不好或误操作造成的人员伤害。

3.1.3 工业以太网(Industrial Ethernet)

以太网及TCP/IP通信技术主要用于车间级生产信息集成、专用生产设备、专用测试设备、条码器、PC机及以太网络设备组成,主要功能是完成车间级生产信息及产品质量信息的管理。

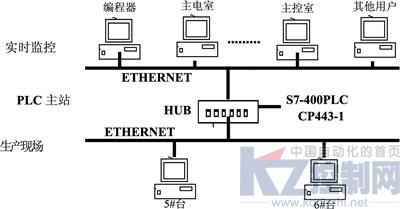

图2 SIMATIC工业以太网硬件配置及网络结构图

如图2所示,它是利用工业以太网的高可靠性、高扩展和开放性、高通讯性以及可以与自动化系统互相连接的特性,结合现有的西门子S7-400系列PLC, 在主电室和6#台分别设立收发器和交换机,采用光缆连接,5#台、6#台之间通过快速电缆进行连接组成以太网结构。通过在主站增加CP443-1系统接口,完成硬件配置,通过TCP/IP传输控制协议,替代原有的PROFIBUS-FMS(现场总线信息规范),达到简化网络配置,同时系统考虑每一信号以及显示生成方法,简化和更新数据处理方法,将所需数据由单一画面显示改为多画面显示,提高数据处理速度,减轻CPU通讯负荷,增大数据传输量,加快传输速度,增加网络用户的目的。同时为车间级生产信息及产品质量信息的管理提供技术数据支持。

3.1.4 建立轧制规程表,实现主机速度预摆

随着轧制规程的不断完善,在上位机中建立轧制表,实现主机速度自动预摆已经成为可能。根据计算结果和多年的生产经验,确定轧制不同规格时各机架的速度,形成制度性的标准文件,存入计算机,使用时计算机自动将各机架的速度设定分别写入调速装置,实现了轧制规程的标准化和制度化,同时提高了生产效率,减少因调整不当造成的堆钢及轧废,通过编写软件实现轧制规程的自动优化。速度自动设定后,在轧制过程中系统实时记录操作工的人工调节量,不断修正轧制规程中的速度设定值,从而使轧制规程不断优化,更好地满足生产。

3.2活套预防活套早套与张力动态响应调节

3.2.1传统控制方式

传统活套控制方式是依靠主轧机咬钢电流作为负荷信号,通过主站PLC逻辑程序判断来实现自动起套。这种控制方式存在明显的不足,当某一机架轧辊在运行过程中突然出现研烧而产生大电流的超过负荷信号阈值时,控制系统将认为该机架为咬钢动作,从而触发活套动作条件,出现早套现象。为了避免上述情况的产生,我们在分析了活套动作的多种可能原因后,决定对钢坯的轧制过程进行全程跟踪,特别是确定钢坯的头部位置,只用判断出头部位置,结合主机负荷信号就可准确地判定活套的动作条件,预防早套,为此我们建立了轧件跟踪系统。

3.2.2 轧件跟踪系统的建立

以主机负荷作为基本触发条件,以相应逻辑关系作为校正,以轧机线速度*咬钢后时间作为确定轧件头部实际位置,用下一机架主机负荷和轧机间距离作为验证保证条件,确定任一时刻、任一钢坯在轧线上的位置。

具体实现是以主站PLC系统时间作为系统的时间基准,当判断某一架轧机确实已经咬钢,即采用该轧机主机负荷和相应的逻辑关系确认该机架咬钢时间。并把此时PLC系统时间记录下来,然后对于每一个PLC扫描周期的任意时刻值,减去咬钢时刻得出轧件实际经过该轧机的时间,用该轧机速度(PLC可通过通讯从主机控制单元6RA24中获得)乘以所得时间就是轧件离开该轧机的实际距离。为保证精度消除累计误差,用下一机架的主机负荷来验证计算数据,确保准确可靠。这样真正实现了对轧件的实时跟踪,对于任意时刻均能判断出轧线有几支钢正在轧制、分别处于什么位置、是否堆钢等。

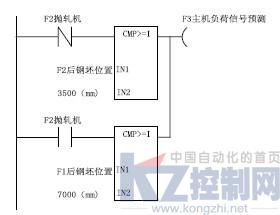

3.2.3 钢坯跟踪预测防止早套系统的建立

针对传统活套控制过程的弊端,通过建立钢坯跟踪预测系统,从而可以精确、有效的控制活套的起落套。具体实现过程如下: 以精轧各机架之间的中心距3.5米作为条件1,以前一机架的出口速度作为条件2,轧件的运动时间为条件3,通过对轧线轧件的跟踪,当条件1等于条件2与条件3时,触发活套预测信号,当抛前机架轧制时,以再前机架的出口速度为条件2,以7米作为条件1,从而也能可靠地得到活套预测信号。以精轧活套H2为例,原有起套信号只有F3的主机负荷信号,当F3辊子研烧空载电流达到负荷信号时,H2活套会误动作造成早套堆钢。为此将F2主机的出口速度为条件2,F2和F3主机之间的中心距3.5米作为条件1,轧件在F2和F3之间的运行时间为条件3,当轧件从F2出来到F3达到3.5米时触发F3的主机负荷预测信号,当抛F2时,则以F1的出口速度为条件2,以F1和F3主机之间的中心距7米作为条件1,同样得到F3主机负荷预测信号。然后将F3的主机负荷信号和F3的主机预测信号后相与得到H2的起套信号,从而有效地增加了活套动作的可靠性,防止活套早套堆钢。

图3 负荷信号预测逻辑控制图(F3)

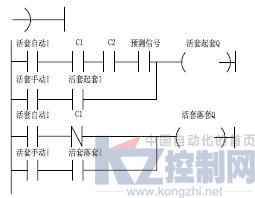

图4 加入预测信号后活套控制逻辑图

3.2.4 调节活套张力动态响应

根据工艺要求部分薄规格产品活套电机堵转电流要维持在120A,在开发新品种轧制薄规格时要求增大堵转电流到200A,而原控制系统为MENTORII M105R,系统额定电流为105A,再轧制极限规格时装置只能超负荷运行,因此原控制系统不能适应产品规格扩展的要求,且今后还要扩展产品规格,轧制薄规格的产品的比例不断增大,控制系统将会迅速老化、损坏。为此要求更换活套控制系统,且考虑今后扩展的要求,我们选定用西门子6RA7078-6DV62直流调速装置,其额定电流为280A,满足扩展要求。理由如下:

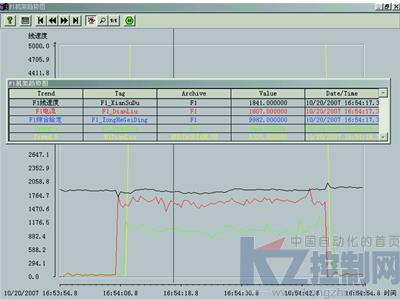

首先我们生产线采用的是西门子S7-400型PLC,6RA70系列调速装置与PLC的通讯功能强大,可以实现故障信息的再现检测,并可以把活套电机的电枢电压、电枢电流等信号通过网络实施采集到PLC中,用于检控电机的实际运转状态,同时同主机电流放在一个画面里比较,就可判断活套起、落套是否准确,为判断活套是否早套或者不落套提供技术依据。如下图所示,红色和绿色波形为F1、F2主机电流,黄色为H1活套电流,可以明显看出在F2主机负荷建立后瞬间H1活套起套动作,然后再F1主机电流消失后,F2主机电流消失前H1自动落套,证明整个系统监控正常,且设备运行正常。

图5 F1、F2主机电流与H1动作关系图

再者西门子系列直流调速装置动态响应迅速,且分辨率高,其分辨率为0.00-650.00s,活套起落套控制,采用根据主机咬钢负荷信号自动进行控制的形式,由于电动活套本身为一大贯性环节,实际生产过程中,轧制速度又时常变化,控制活套起落套的时间点较难恰到好处,若连轧过程中套量过大,容易产生迭轧堆尾或甩尾拍击轧辊等情况。在实际应用以后活套起、落套时间控制明显较前控制系统准确,动态迟滞时间在500ms以内,较原系统有较大改善。

活套张力控制主要依靠电机电流,必须保证电机输出电流稳定,才能保证活套张力维持在恒定的水平,所以活套控制系统必须使用电流环控制,控制系统需要增加一个输入信号控制活套张力的投入,因此给定信号必须要有起套、落套、张力投入三个,采用西门子6RA70调速装置通过系统内部调整,直接把给定加在电流环直接作用于输出,就可减少张力投入这一输入信号,为PLC节约一个输出点,同时简化PLC内部程序。

4 总结

莱钢热连轧带钢轧线电控系统优化改造投入正常使用以来,系统工作稳定,网络重新优化配置后未再出现轧线电缆烧损和轧线自动停车现象;SIMATIC工业以太网的建立及HMI画面的优化,提高数据处理速度,减轻CPU的负担,增强网络的扩展性;活套动作稳定、可靠,即便是在轧辊研烧出现大电流的过程中也能准确起落套,从而有效地避免了活套早套堆钢;主传动系统电流响应时间20ms以内,控制精度高,主副传动响应速度快,故障率低,维护方便快捷,改善了活套控制功能,对提高带钢材产量质量起到了积极作用,取得了可观的经济效益。达到或超过设计要求,满足了带钢生产工艺的要求。

参考文献

[1]刘玠,杨卫东,刘文仲.热轧生产自动化技术[M].北京:冶金工业出版社,2006.

[2]廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2005.

作者简介:

任莹(1977-),女,工程师,毕业于哈尔滨工业大学自动化系,学士学位,主要从事工业自动化研究及应用工作。

摘自《自动化博览》2011年第五期

.jpg)

.png)