- 企业简介

-

《自动化博览》立足于整个中国自动化产业,加强报道国家政府及相关部门针对自动化行业的政策、专项及相关发展规划。促进行业交流、引领产业发展,《自动化博览》立志于成为中国自动化领域中集实用技术与权威信息为一体的专业传媒。

- 公司类型:其他

- 联系方式

-

- 《自动化博览》

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116290

- 传真:59813329

- 网址:http://www.kongzhi.net

- Email:bjb@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 多座气烧窑风气控制系统介绍 技术领域 运动控制 行业 简介 内容 摘要:本文详细介绍了变频系统、现场总线和SIEMENS PLC 在三钢矿山气烧窑的应用,说明了PLC和变频DP控制的原理,并分析了在调试过程中碰到的问题。

关键词:变频器;PLC;PROFIBUS-DP

Abstract: This article introduces the systematical application of the converter, field bus and SIEMENS PLC in the SanGang Mine gas kiln, explains the principles of the PLC and DP control; analyzes some diffcuilt problems encountered in debugging.

key words: Convertor; PLC; PROFIBUS-DP

1 概述

在钢铁企业中,石灰窑产出的石灰一般供炼钢和烧结使用。气烧石灰窑是用气体燃料烧制石灰的炉窑,具有能充分利用钢铁企业的煤气资源,减少环境污染,可方便实现窑炉煅烧控制的优点,因此在钢铁企业得到广泛应用。

福建三钢集团矿山公司在不同时期先后建有气烧石灰竖窑五座,并同步建有数据采集监控系统,已完成风气流量数据监控采集。各窑入一次风、二次风风机、炉煤气加压机均已采用变频调速控制,由人工根据窑况手动调节风机速度来调控入炉风量、煤气量,共有鼓风风机16台,煤气加压风机3台(供五座炉,两用一备),均分散在不同区域(煤气加压站一处,风机房三处)。由于建设时期不同,各风机变频器有施耐德ATV68、ABBACS800及明电舍VT210S、VT230S等多种型号和规格。

气烧生产要求入炉空气、煤气稳定,风气配比视气源不同保持定值。由于煤气管网压力经常波动,炉况也常有变化,因此为保证气烧窑的生产及石灰的质量,确保入炉空气、煤气稳定,必须实时进行流量调节,单纯依靠人工手动调控,效果很难保证,同时因机房分处各地,为完成风机起停和调节控制,无形之中还增加了许多岗位定员。为改进调节效果、减少岗位定员,决定在现有软、硬件的基础上,增设一套S7-300 PLC风气自动调节控制系统,运用Profibus现场总线来完成五座窑的风气流量等数据采集,承担风机起停控制及主、备用切换,煤气、空气流量及配比自动调节控制任务。根据生产工艺要求,操作员站输入入炉煤气量,一次、二次风量,系统从控制风机、加压机运行入手,建立闭环控制系统,分别去控制不同风机变频器,使入炉空气与煤气按指定量与比例配入(风气流量均采用PID调节)。

2 控制系统组成与功能

(1)控制系统架构

PLC采用S7-300系统,CPU为6ES7 315-2AG10-0AB0,采用Profibus现场总线实行远距离信号传送与控制的方式。采用现场总线的综合考虑是,其适合分散布置,改造施工灵活方便,其防护等级IP67系列产品较适合石灰窑多粉尘的工况,系统运行稳定性高。操作员站采用研华工控机PIV2.66 80GB, Windows NT操作系统。控制系统通过5个独立的PROFIBUS-DP网络(其中加压机房、风机房4处),来分别采集各窑煤气、空气流量和实现对中控室设备、1#2#窑风机房设备、3#窑风机房设备、4#5#窑风机房设备、煤气加压站设备状态采集与控制。各个PROFIBUS-DP网络与主PLC的连接是通过西门子专用的处理器CP342-5来完成的,CP342-5的独立CPU可以使主PLC的通讯处理量大幅度降低。变频器的数据采集与指令下达是通过PROFIBUS-DP完成的,通过PROFIBUS-DP和CP312-5,变频器可以与PLC之间完成读写操作与控制。

(2)控制方式

变频器起停控制通过WinCC人机对话界面实现操作控制;设计各窑流量调节设置总界面,由操作员根据各窑工况设定各参数,通过PLC系统实现流量自动检测调节与控制。

其中风机速度给定除了自动模式外,还保留了手动模式,其实现比较复杂,分为如下几种情况:

1:当“总线/硬线”控制选择为“硬线”,且“电位/电流”选择为“电位”,此时,变频器速度给定值取决于“变频器给定电位器”,由人工旋转调节电位器来控制风机速度。

2:当“总线/硬线”控制选择为“硬线”,且“电位/电流”选择为“电流”,此时,变频器速度给定值由PLC系统给定AI通道信号的大小来控制,运行频率直接由操作界面输入。

3:当“总线/硬线”控制选择为“总线”此时,变频器速度给定值取决于总线运算得出的速度设定值。

在第2和第3种情况下,系统又有“自动”和“手动”的分别。

在“手动”情况下,操作员在WinCC画面上输入变频器的设定频率,则变频器按照操作员设定的频率进行速度给定。

在“自动”情况下,操作员在WinCC上输入流量设定值,系统根据实测流量进行PID运算,并最终运算出变频器的速度给定值,来实现对风机速度的实时调节控制。在“自动”情况下,系统还建立了风机的自动识别,PID的运算对连接至相应管道且处于运行状态的变频器有效。

由于煤气加压机采用一机对多窑的供气模式,因此各窑入炉煤气量还采用单窑煤气仪表阀来进行辅助控制调节。

(3)PROFUBUS-DP实现

因为在本系统中用到了施耐德、ABB、明电舍等几种品牌的变频器,系统能否正常运行,实现准确控制,除控制系统外,很重要一项工作在于各种变频器的参数设置及调试,在此以ABB变频器为例说明。

ABB的RPBA-01 PROFIBUS通讯适配器支持下列PROFIBUS 通讯速率 : 9.6 Kbit/s、 19.2 Kbit/s、45.45 Kbit/s、 93.75 Kbit/s、187.5 Kbit/s、 500 Kbit/s、 1.5 Mbit/s、 3Mbit/s、 6 Mbit/s、 12 Mbit/s。

RPBA-01 能自动检测所使用的通讯速率和PPO 类型。

在STEP7的硬件组态中加入ABB变频器PROFIBUS通讯适配器的GSD文件,选择ABB DRIVES RPBA-01设备。

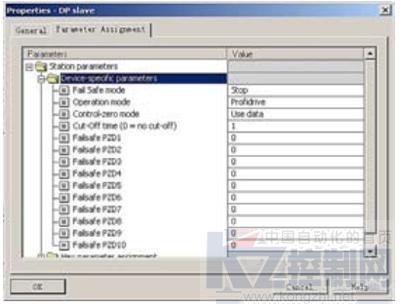

然后进行组态,选择PPO4(PZD 6 WORDS IN/OUT)通讯类型,如图1所示。

图1

定义PROFIBUS地址;

在参数分配中,将操作模式选为PROFIDRIVE,如图2所示。

图2

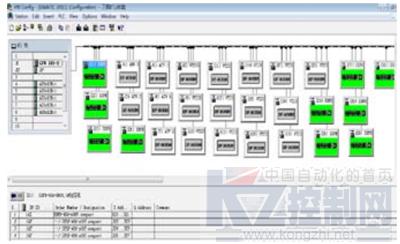

硬件系统配置图如图3所示:

图3

I/O的定义如下:

① CW(16位控制字)

输入0000 0100 0111 1111(1151)启动变频器;

输入0000 0100 0111 1110(1150)停止变频器;

输入0000 0100 1111 1110(1278)复位变频器。

② SW(16位状态字)

第4位如果为1则表示有故障;

第8位如果为1则表示有警告;

第10位如果为0则表示变频器处于本地控制模式。

③ REF(转速设定)

16进制,0-4000表示0-50Hz,-4000表示-50Hz,反转信号在此给出。

④ ACT(实际转速)

16进制,0-4000表示正转0-50Hz,-4000表示反转50Hz。

⑤ PZD3—6 IN(16位WORD):

通过在变频器中的相应设置,可以读出变频器的输出电压、输出电流和转矩等相关参数。

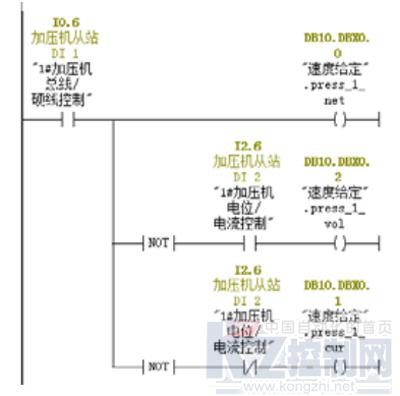

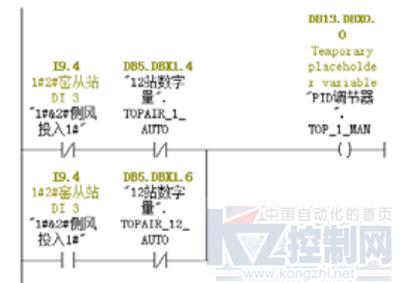

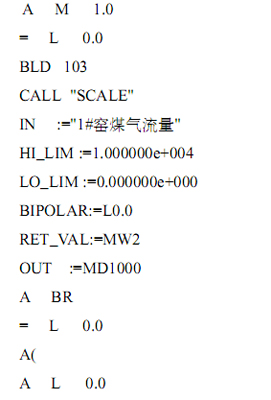

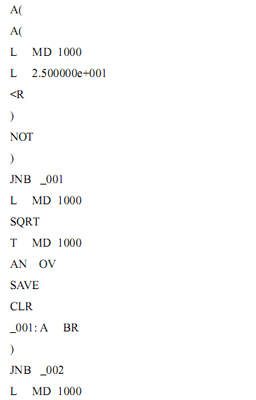

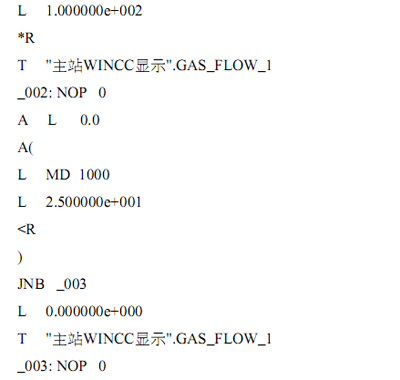

下面列举部分控制程序,以供大家参考:

① 各变频速度给定方式判定(程序以1#加压机为例,其他如一次风、二次风等变频程序逻辑一致)

② 自动/手动控制判断条件(程序以1#一次风(即侧风)为例,其他类似)

③ 煤气流量采集及转换(程序以1#窑煤气为例,流量数据采集后,要参与运算以及在主画面显示,所以必须进行处理)

ACS800变频与PROFIBUS-DP通讯相关的参数设置见表1:

表1

在参数设置完后,51.27需要REFRESH刷新一下,以保证所设参数以正常写入,待其变为Done时,则通讯参数设置已完成。

3 调试中遇到的问题及解决方法

调试时遇到许多大大小小的问题,下面列举两例,以供参考:

(1) 给定无法实现无扰切换问题

在进行设备投入试验时,当把1#一次风由电位控制转为电流控制时,变频器的速度应该跟随在电位时的设定值,但实际上变频器的频率却会不停下降,频率给定没有跟随电位时的设定值,检查程序 “ PID调节器_1_OUT”以及MD498值相等,与MW500比较两者值不同,问题就出在此处。经检查发现MD498在多次调用及数据类型转换发生的问题,把后面两个MD498更换新的地址后正常。

(2)WinCC画面显示频率和现场显示值不一致问题

在调试过程中,明电舍的4台变频器在操作台上显示的频率值和PLC给出的值始终不同,通过给定不同的值发现有一定的比例关系,经测量PLC输出模块到变频器AI端子的电流值,和给定是完全一致的,这说明是和变频器输出时产生了变化。查明电舍VT230SE的AO输出的参数,发现C组参数C14-0 FM输出增益值为1.14,原来是在变频器最初调试时为了使显示仪表显示值和实际值相同,所做的调整而引起的。

4 小结

本套系统投入后运行稳定,大大减轻了操作工的工作强度,节约了岗位定员,同时风量和煤气流量的实时调控保证了生产的稳定高效运行,提高了产品的质量;PROFIBUS-DP通讯模式的应用,使得现场硬线节点大量减少,降低了故障点,增加了系统的稳定性,值得推广。

参考文献:

[1] 张燕宾. 变频调速应用实践[M]. 北京: 机械工业出版社, 2000.

作者简介

黄千敏(1972-),现任福建三钢集团矿山公司设备科科长,先后参加了破碎筛分系统改造,3#气烧窑建设,主持完成4#、5#气烧窑项目、岩前普立窑项目的电气、仪表、自动化的设计工作,双膛窑项目建设,负责气烧窑风气自动调节控制系统项目。

.jpg)

.png)