- 企业简介

-

《自动化博览》立足于整个中国自动化产业,加强报道国家政府及相关部门针对自动化行业的政策、专项及相关发展规划。促进行业交流、引领产业发展,《自动化博览》立志于成为中国自动化领域中集实用技术与权威信息为一体的专业传媒。

- 公司类型:其他

- 联系方式

-

- 《自动化博览》

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116290

- 传真:59813329

- 网址:http://www.kongzhi.net

- Email:bjb@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 浅析汽包锅炉的给水全程控制 技术领域 运动控制 行业 市政 简介 内容 摘要:通过对汽包给水的控制特性及给水设备特性的分析,提出一种可靠的给水全程控制系统,其中的控制系统的设计是参考陕西国华锦界能源有限公司的系统特点设计的。

关键词:给水;调节;全程控制

Abstract: A credible control system of feed water has been proposed by analyzing the control characteristic of drum feed water and the characteristic of feed water equipment. This control system is designed according to the system characteristic of ShanxiGuohuaJinjie Power Generation Co.,Ltd .

Key words: Feed water; Accommodate; Whole control

在锅炉的启停过程中,给水控制十分重要,并且控制项目多,操作频繁,因此在大型机组中要求能实现全程调节的给水控制系统。这种系统扩大了调节范围,是具有逻辑保护功能的调节系统,是程序控制、保护和自动调节相结合的综合性调节系统,比常规调节系统功能更全,更先进,特别适用于调峰机组和启动频繁的锅炉。

所谓全程控制系统,是指机组在正常运行、负荷变化和启停过程中均能进行自动控制的系统。

全程包括以下几个过程:

(1)锅炉点火、升温升压;

(2)开始带负荷;

(3)带小负荷;

(4)由小负荷到大负荷运行;

(5)由大负荷又降到小负荷;

(6)锅炉灭火后冷却降温降压。

给水全程自动控制的任务是:在上述过程中,控制锅炉的进水量,以保持汽包水位在正常范围内变化,同时对锅炉的水循环和省煤器要有保护作用。保持水位和保护省煤器实际体现在水位和给水流量两个参数的协调。水位是靠调节给水流量来保持的,而给水流量变化得过分剧烈,将会对省煤器的安全运行带来威胁。所以,给水控制的任务实际上包括两方面的内容:即在保持水位在工艺允许的范围内变化的条件下,尽量保持给水流量稳定。一般这两者之间的调节质量要求是互相矛盾的,因此在整定控制系统的参数时要注意两个参数之间的协调关系。

下面就给水全程自动控制进行一下初步的探讨。

1 给水全程控制中的一些问题

1.1 对给水全程控制系统的要求

给水全程控制要求在锅炉运行的全过程都自动地完成给水调节所规定的两项任务,它比常规给水控制复杂得多,因此,对给水全程控制系统提出以下要求:

(1)实现给水全程控制可以采用改变给水调节门开度即改变给水管道阻力的方法来改变给水量,也可以采用改变给水泵转速即改变给水压力的方法来改变给水量。前一种方法节流损失大,给水泵的消耗功率多,不经济,故在一般单元机组的大型锅炉中都采用后一种方法。在给水全程控制系统中不仅要满足给水调节的要求,同时要保证给水泵工作在安全工作区内。这就需要有两套控制系统来完成。

(2)由于机组在不同的负荷下呈现不同的对象特性,要求控制系统能适应这样的特性。随着负荷的增长和减低,系统要从单冲量过渡到三冲量系统,或从三冲量过渡到单冲量系统,由此产生了系统的切换问题,并且必须有保证两套系统相互无扰切换的控制线路。

(3)由于全程控制系统的工作范围较广,对各个信号的准确测量提出了更严格的要求。例如,在机组启停过程及高低负荷等不同工况下,给水流量和汽温、汽压等参数都变化很大,所以给水流量、蒸汽流量和汽包水位信号都要进行温度压力的校正补偿。一般在机组启停到升负荷过程中,对给水流量都应采用不同的孔板进行测量,这样就产生了给水流量测量装置的切换问题。

(4)在多种调节机构的复杂切换中,给水全程控制系统都必须保证无干扰。高低负荷需用不同的阀门,调节阀门的切换伴随着有关截门的切换,而截门的切换过程需要一定的时间,导致了水位保持的困难。在低负荷时采用改变阀门的开度来保持泵的出口压力,高负荷时用改变调速泵的转速保持水位,这又产生了阀门与调速泵间的过渡切换问题。所有这些切换都要求安全无扰地进行。

1.2 测量信号的自动校正

锅炉从启动到正常运行或是从正常运行到停炉的过程中,蒸汽参数和负荷在很大的范围内变化,这就使水位、给水流量和蒸汽流量的测量准确性受到很大影响。为了实现全程自动控制,要求这些测量信号能够自动地进行温度、压力校正。

测量信号自动校正的基本方法是:先推导出被测参数随温度、压力变化的数学关系,然后利用各种运算电路进行运算,实现自动校正。

(1)汽包水位的测量与校正

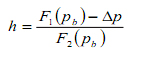

在DCS系统中,通过I/O模件将现场变送器来的三个汽包水位信号和三个汽包压力信号分别采集进入该系统中,然后利用如下关系式进行校正计算。

式中:pb :汽包压力信号; h:经压力校正的汽包水位;△p:平衡容器输出的差压信号;F1(pb),F1(pb) 是

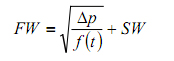

根据汽包内饱和汽、饱和水密度随汽包压力变化的关系曲线 拟 合 的 近 似 函 数 :

其中:p1:50℃时的水密度(或平衡容器内的水密度),ρ′:汽包内饱和水密度,ρ ′′:汽包内饱和汽密度, L:上、下连通管距离,g:重力加速度。

得到校正后的三个水位信号 ha,hb,hc 后,再利用“三取中”选择模块,取出其中一个最合适的信号,作为汽包水位信号的测量值。另外,还要对校正的水位信号分别进行高限值、低限值监视,对选出的水位信号进行高限/低限监视和报警。一旦出现越限,立刻发出一开关量信号送至FSSS进行相应操作。

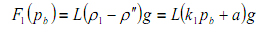

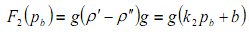

(2)给水流量信号的测量与校正

实验表明,当给水温度为100.0℃不变,压力在0.196~19.6MPa的范围内变化时,给水流量的测量误差为0.47%;若给水压力保持19.0MPa不变,给水温度在100.0~290.0℃的范围内变化,给水流量的测量误差为13.0%,所以在对给水流量信号进行校正时,通常只考虑温度变化对给水流量的影响,校正关系式如下:

式中:FW:总给水流量, p ? :节流件前后差压, t:给水温度, SW:减温喷水总流量。

从校正关系式不难看出,除需对给水流量进行节流差压测量外,还需测量给水的温度及减温水的总流量。DCS中的I/O模件将现场变送器送来的两个给水流量,两个给水温度,两个一级减温水流量,两个二级减温水流量和两个再热器减温水流量信号采集进入该系统,经过选择后进行校正计算。另外,还对给水流量、给水温度测量信号进行高限、低限监视和报警,一旦发生越限则立刻产生一开关量信号送至相关的逻辑回路;对校正的总给水流量进行高限监视和报警。

(3)蒸汽流量信号的测量与校正

对于不同的运行工况,因蒸汽的温度、压力不同,导致其密度发生变化,故需对蒸汽流量进行温度、压力校正。但由于汽轮机调速机(第一级)的压力与蒸汽流量成某一对应关系,而且它对蒸汽流量非常灵敏,因此,大型机组蒸汽流量信号的测量均采用汽轮机调速级压力信号代表蒸汽流量信号,并用过热器出口汽温进行校正。对校正后的蒸汽流量信号进行高限、低限监视和报警。

1.3 给水控制中的阀门切换

当机组启动时,机组的负荷较低,如:低于15%BMCR(额定负荷)时为低负荷状态,由电动变速泵和旁路调节阀共同完成给水控制的任务。此时,主给水电动阀处于关闭位置。

当旁路给水调节阀开度大于设定值(如90%开度)时,若汽包水位正常,主燃料系统正常条件满足,则主给水电动阀自动打开。

1.4 给水控制系统的无扰切换

一般给水全程控制系统在低负荷状态采用单冲量控制系统,在高负荷状态时,采用三冲量控制系统,故需解决好系统之间的无扰切换问题。

1.5 给水泵安全运行的特殊要求

采用变速泵的给水全程控制系统要求给水泵运行在安全工作区内。电动变速泵的速度控制借助液力齿轮联轴器完成,通过改变液力联轴器勺管位置的高低,控制工作油量的多少以达到控制速度的目的。在整个运行过程中,保证泵组的安全运行是至关重要的问题。

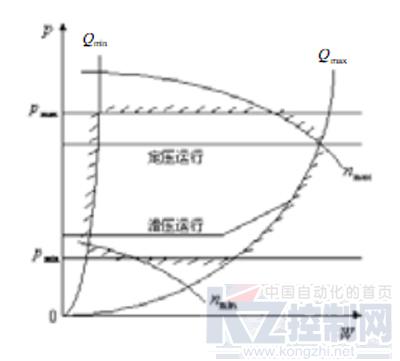

变速给水泵的安全工作区可以在泵的流量-压力特性曲线上表示出来,如图1所示。变速泵的安全工作区由六条曲线围成:①最高转速曲线maxn ;②最低转速曲线minn ;③最高压力曲线maxp ;④最低压力曲线minp ;⑤上限特性曲线Qmin ;⑥下限特性曲线Qmax 。其中,最高和最低转速曲线由泵组的调速装置所限制,工作点不会越出其外边,且高性能现代高速给水泵的出口最高压力均高于管道的承压能力,所以保证给水泵安全运行应采取的措施主要是不使泵的工作点处在上限和下限特性曲线之外,不使泵出口压力落入最低压力线Pmin 之下。图1中的阴影线包围的部分即为变速泵的安全工作区。由图可见,压力高时,安全区范围较宽,压力低时安全区的范围变窄。图中还作出了锅炉在定压运行和滑压启动过程中的压力-负荷(给水流量)曲线。定压运行的压力-负荷曲线为一条水平直线,工作点大部分都在安全区以内,仅有一个小部分落在上限特性曲线以外。如果主给水泵为全容量泵,基本上可不用采取措施,也能确保水泵安全运行。对于滑压启动和运行的单元机组,锅炉在某段时间内的运行压力较低,所以主给水泵的出口压力也较低,由图1可以看出,在滑压运行中如果负荷较大,压力—负荷曲线可能越出下限特性曲线之外,此时要采取保证给水泵安全运行的措施。

图1 变速泵的流量-压力特性曲线

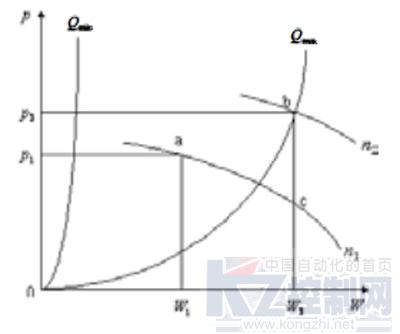

无论是定压运行还是滑压运行,低负荷阶段,给水泵工作点都会落在上限特性曲线之外,为防止出现这种情况,最有效的措施是低负荷时增加给水泵的流量,目前采取的办法是在泵出口至除氧器水箱之间安装再循环管道,当泵的流量低于某一设定的最小流量时,再循环门自动开启,增加泵体内的流量,从而使低负荷阶段的给水泵工作点也在上限曲线之内。随着机组负荷的逐渐增大,给水流量也会增大,当流量高于某一设定值时,再循环门将自动关闭。变速泵下限特性曲线决定了不同压力下水泵的最大负荷能力。当给水流量较大时,如果安全工作区窄,则工作点可能会移到下限特性曲线之外,这是不能允许的,因此要采取措施加以防止。目前采用的方法是提高上水管道的阻力,即关小泵出口流量调节阀门,以提高水泵的出口压力,使工作点重新移入安全区以内,如图2所示。在滑压运行时,设给水泵工作点在“a”点处,泵转速为1n,泵出口压力为1p,给水量为1W,当机组负荷增大,给水流量要求为 2W时,如果水泵仍在1n转速下运行,通过开大给水调节阀门来增大给水流量,则工作点将沿1n曲线由“a”点移到“c”点,落在水泵安全工作区以外,这是不允许的。解决问题的办法是关小给水调节阀门,使泵的出口压力升高,同时使水泵转速由n增至2n ,当给水流量达到负荷要求数值时,工作点将由“a”点移动到“b”点,不会滑到安全工作区以外,保证了给水泵的安全运行。

图2 泵出口压力调整时的工况

综上所述,采用变速泵构成全程给水调节系统时,应考虑设置以下几个子系统:

①给水泵转速调节系统。该系统根据锅炉的负荷要求,通过调节给水泵转速的方法来调整给水量的大小。

②给水泵最小流量控制系统。低负荷时为了不使水泵的工作点落在上限特性曲线的外边,可通过增大水泵再循环流量的办法来维持水泵流量不低于设计要求的最小流量值。

③给水泵出口压力调节系统。该系统的任务是通过调节给水调节阀门的开度来维持给水泵出口压力,保证给水泵工作点不落在下限工作特性曲线之外及最低压力线Pmin之下。

以上三个子系统中,第一个是必须设置的;第二个子系统,对于现代大型高速给水泵组来说,自身已设置了这套控制系统,用户一般不必要再另外设计;对第三个子系统要根据所选泵型的特性及系统设计方案来具体考虑,若能保证水泵安全运行,则可以不设置该系统。

2 给水控制对象的动态特性

汽包炉给水调节对象的被调量是水位H。由锅炉原理知道,影响水位的扰动量有多个,主要的有锅炉蒸发量 、给水量W、汽包压力pb 、炉膛热负荷等。所谓给水调节对象的动态特性是指在上述各种扰动作用下,水位H的响应特性。

2.1 给水量扰动下的水位特性

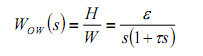

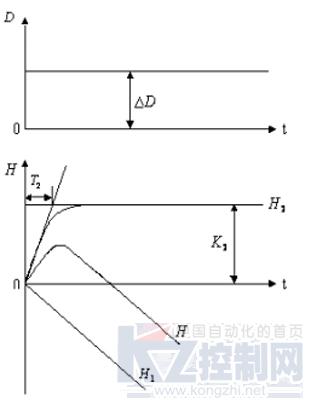

给水调节对象在给水量W扰动下的动态特性是对象调节通道的特性。在给水量阶跃扰动下,水位H的响应曲线如图3所示。由响应曲线可以知道这个对象的特点是有迟延、有惯性、没有自平衡能力。当给水量突然增加,给水量虽然大于蒸发量,但由于给水温度低于汽包饱和水温度,水面下汽泡总容积相对减小,实际水位响应曲线可由H1和H2两条曲线叠加而成,所以扰动初期水位不会立即升高,经过一段时间后才开始逐渐增加。由于进、出工质流量不平衡,最终水位将以一定的速度直线上升。这种特性可由下述近似传递函数表示:

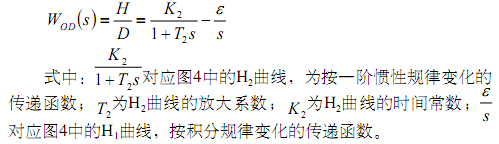

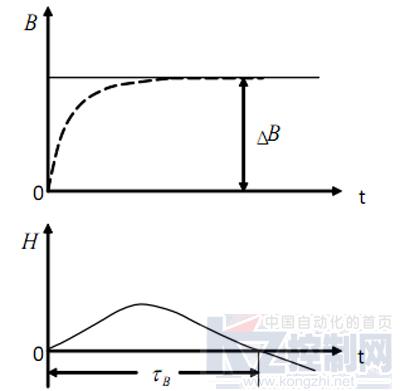

式中:ε—水位响应速度,即单位给水量扰动时,水位的变化速度;τ—迟延时间。vvvvvv2.2 蒸汽流量扰动下的水位特性vvvvvvvv这种特性属于负荷外部扰动下的动态特性。由锅炉原理知道,在蒸汽负荷扰动下,有虚假水位现象,水位的响应曲线见图4所示。由图知,实际水位响应曲线由两条曲线叠加而成,即总水位响应特性为:H=H1+H2,虚假水位现象与锅炉参数及蒸汽负荷变化大小有关。蒸汽负荷扰动下的水位响应特性可用下述近似传递函数来描述:

2.3 燃料量扰动下的水位特性

当锅炉燃料量发生扰动时,炉内吸热量增加而使锅炉内蒸发加强,若此时汽轮机负荷未增加,则汽轮机侧调节阀开度不变。随炉内热负荷的增大,锅炉出口压力提高,蒸汽流量也相应增加,蒸汽负荷量将大于给水流量,造成工质流入、流出量不平衡。根据上述分析,水位理应下降,但是由于蒸发量增大,锅内汽水总容积随之增大,于是出现了虚假水位现象。燃料量扰动下的水位响应曲线如图5所示。由图可看出,这种扰动下的“虚假水位”现象不太严重,水位上升幅值较小,迟延时间较长。

综上所述,汽包炉给水调节对象的动态特性有以下特点:

• 调节通道中存在迟延和惯性,并且无自平衡能力。迟延和惯性的存在使给水调节机构变化相对水位变化的影响存在滞后,因此调节过程中将会出现动态偏差。无自平衡能力的响应速度越大,水位对扰动反应越敏感,调节的难度也相应增大,调节过程中的水位动态偏差也将增大。

• 蒸汽负荷扰动(外扰)时,存在“虚假水位”现象。虚假水位现象是不能通过闭环系统用调节给水流量的办法来减小的,这也增大了水位调节的难度。显然由于虚假水位现象的存在,是不能只根据水位H一个信号进行调节的。

图3 给水量扰动下的水位特性

图4 负荷扰动下水位的响应曲线

图中:H—实际水位响应曲线;H1—仅考虑锅内贮水量变化的水位响应特性;H2—仅考虑锅内工质容积变化所引起的水位变化特性。

鉴于以上原因,现代大型汽包炉的给水调节多应用三冲量调节系统,即以水位H作系统的被调量信号;以蒸汽流量D作为系统的前馈信号;以给水流量W构成系统的辅助被调量,形成三冲量给水调节系统。由于给水量调节器位于系统的闭环以内,所以给水量W扰动下的水位特性最为重要,是系统整定的主要依据。

图5 燃料量扰动下的水位特性

3 变速泵给水控制系统的基本方案

采用变速泵的给水控制系统有两种基本方案,即两段式控制方案和一段式控制方案,现对这两种方案的工作原理简单介绍如下。

3.1 两段式给水控制方案

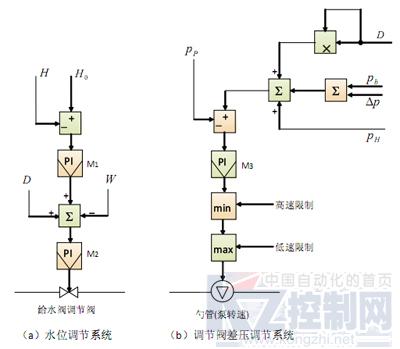

两段式给水控制方案的工作原理如图6所示。这种控制方案中设置了两个子控制系统:

图6 变速泵两段式给水控制方案

图中:0 H —水位给定值;H—水位;D—蒸汽流量;W—给水流量;bp —汽包压力; p ? —调节阀前后压差; pp —泵出口压力; Hp —泵出口至汽包的静压力

① 汽包水位控制系统

汽包水位控制系统(图6a)是一个串级三冲量给水控制系统。该系统的任务是根据水位偏差 () H H − 0 的校正信号、蒸汽流量前馈及给水流量反馈三个信号的综合作用,控制给水调节阀门开度,以调整给水流量W,维持汽包水位等于其给定值,即 H=HO。

② 调节阀前后差压控制系统

调节阀前后差压控制系统(图6b)是一个单回路控制系统,其任务是通过调节变速泵的转速来维持调节阀前后差压不变,保证调节阀在整个调整过程的流量特性接近理想流量特性,同时也可防止低负荷时调节阀承受过大差压。该系统也可称为给水泵出口压力控制系统。该系统中调节器M3入口的信号平衡关系为:

式中: KD 为上水管道阻力,这里以蒸汽流量信号取代给水流量信号,目的在于提高反应速度,尽快平衡负荷扰动。由平衡关系式可看出,当机组刚刚起动时,PB=0,KD2=0,此时泵的出口压力为pp=ph+?p,泵出口压力只是保证差压 p?和克服静压pH ,此时调节器M3控制泵低速启动。当锅炉负荷不断增加时,pb与KD2信号不断加强,泵不断升速,当负荷稳定以后,泵的转速也就稳定下来。

大、小值选择器是用来进行泵最高转速和最低转速限制的,以保证泵在限定的转速范围内工作。

3.2 一段式给水控制方案

两段式给水控制方案是通过控制给水调节阀开度的办法调整给水流量,变速泵仅用于维持给水调节阀前后的差压为定值。因此,这个方案的不足之处在于给水节流能量损失较大,变速泵的调速范围又未得以利用,不能充分发挥变速泵的优点。

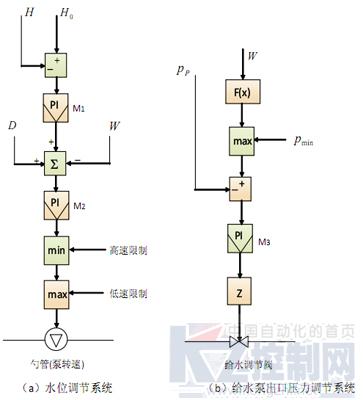

一段式给水控制方案正好和两段式给水方案相反,其工作原理如图7所示,该方案也由两个子系统构成。

图7 一段式给水调节方案

① 汽包水位控制系统

汽包水位控制系统(图7a)也是一个串级三冲量给水控制系统,与两段式控制方案的区别在于这个系统输出的调节作用是控制变速泵的转速。通过调整给水泵转速来调节给水流量的大小,维持汽包水位为给定值。

② 泵出口压力控制系统

由于给水泵的安全工作区范围较窄,系统中又设置了泵出口压力调节系统(图7b)通过调节给水调节阀的开度来控制泵的出口压力,防止工作点落在下限特性以外。

图中函数发生器F(x)模拟泵的流量和压力之间的工作特性曲线,下限特性对应的压力与泵最低允许压力pmin两信号经过大选模块选出大者送至调节器M3入口,作为给水泵出口压力的定值信号,同时泵的出口压力信号pp作为反馈信号也送到M3入口,该系统为随动系统。M3的输出去的控制给水调节阀的开度来调整泵的出口压力,可保证在任何给水流量下,水泵的工作点都不会落到下限特性以外。

3.3 锦能公司采用的给水全程控制系统介绍

(1)给水调节阀控制系统

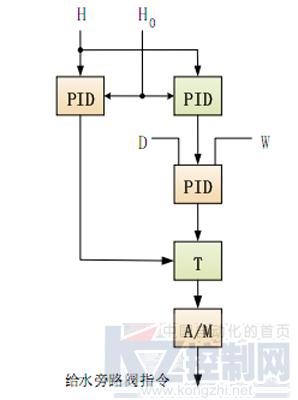

图8为锅炉给水旁路阀控制系统总体结构示意图。该系统由一单冲量单回路反馈控制系统和一个串级三冲量控制系统构成。其作用是当给水泵启动或低负荷时,用来维持汽包水位在设定值。

图8 给水旁路阀控制系统总体结构

图9 给水泵转速控制系统总体结构

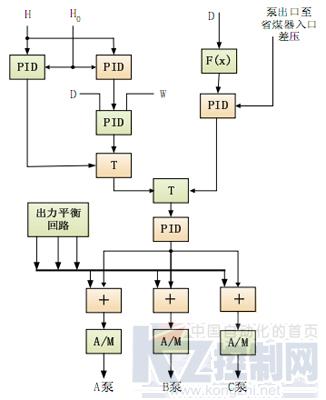

(2)给水泵转速控制系统

总体结构如图9所示。该系统主要包括以下几个组成部分:

• 汽包水位单冲量控制信号的形成回路;

• 汽包水位串级三冲量控制信号的形成回路;

• 给水泵出口至省煤器入口差压控制信号形成回路;

• 给水泵出力平衡信号的形成回路;

• 各台泵转速控制回路等。

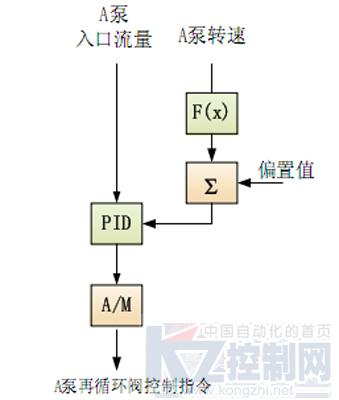

(3)给水泵最小流量控制系统

为了泵的安全运行,本机组的给水全程控制中专门设置了最小流量控制系统。当给水泵出口流量低于最小值时,为防止汽蚀,将最小流量调节阀开到相应开度,使给水泵工作点回到最小流量保护限以内。

本机组三台给水泵各配置一套最小流量控制系统,系统结构和工作原理完全相同,如图10所示。给水泵最小流量控制系统能够保证在运行过程中,给水泵总是工作在给水泵流量与给水泵出口压力特性曲线的安全范围。

图10 给水泵最小流量控制系统总体结构

由上述的三大控制系统加上给水泵的顺序控制及给水电动门的顺序控制共同组成了锦能公司的给水全程控制系统,该控制系统在低负荷时,电动泵转速控制系统负责维持给水泵出口至省煤器入口差压等于设定值的任务。由于给水旁路调节阀自动控制系统始终负责维持汽包水位等于水位设定值的任务。所以,在机组运行在低负荷工况时,只要“给水旁路调节在自动方式”,那么,电动泵转速控制系统必定工作在“差压调节方式”。这样两个控制系统就可以相互配合共同完成稳定汽包水位和保证给水设备安全两个控制任务。

在高负荷工况下,给水旁路阀不再起调节作用,给水旁路阀调节被切除,此时完全由给水泵的转速根据三冲量来控制汽包水位,维持汽包水位等于水位设定值。

此种设计兼顾了两种控制系统的优点,充分发挥电动泵转速调节和阀门调节的作用,尽可能的减少节流损失,使机组的给水得以实现全程控制的同时又增加了机组的经济性。

4 结论

给水全程控制具有多样性,可以根据不同的机组和不同的控制要求设计,只要能使机组的给水得到安全的控制,使机组的经济效益得到提高。给水全程控制不必拘泥于固定的设计,能充分的发挥机组的设备性能就应是一个非常好的设计,以上提供的分析和方案仅供参考。

作者简介

王迎旭(1974-),男,河北邢台人,工程师,高级技师,2012年毕业于西安交通大学电力系统及其自动化专业。曾担任机控班班长、生技部热控主管等职务,一直从事热工检测和自动控制系统的检修维护和技术管理工作,现就职于北京国际电气工程有限责任公司。

.jpg)

.png)