|

-

2017ABB电力与自动化世界

-

-

-

ABB自动化世界

微信平台

微信号:abbawc

-

- 联系方式

-

- ABB中国客户服务中心

- 热线(国内):800-820-9696,400-820-9696

- 热线(国际):+86-21-3318-4686

- 传真:+86-21-3318-4688

- 邮箱:contact.center@cn.abb.com

- 案例详细

-

标题 旋转设备集成化状态监测在电厂的应用 技术领域 行业 电力 简介 内容 北京ABB贝利工程有限公司 郑明,宋相儒

作者简介

郑明(1981-),男, 山东济南人,工程师,学士,现就职于北京ABB贝利工程有限公司,主要从事旋转机械控制保护及检测系统的设计调试工作。

宋相儒(1978-),男,陕西咸阳人,毕业于华北电力大学热工自动化专业,现为北京ABB贝利工程有限公司业务拓展专员,研究方向为电厂热工自动化及仪表。

摘要:本文介绍了ABB集成化的状态监测在发电厂的典型应用,并与传统的状态监测系统进行对比。指出在工业数字化浪潮下,集成化的状态监测以及数据挖掘的大势所趋。

关键词:旋转设备;集成化状态监测;Symphony Plus

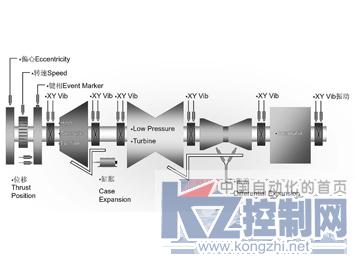

众所周知,旋转设备特别是大型旋转设备在各个工业行业中占有重要的地位,对于发电行业也不例外。从汽轮机、磨煤机、送风机、引风机、一次风机、循环水泵到给水泵等,都离不开状态监测。旋转设备的状态监测,旨在实现对设备连续的监测和保护,通过判断当前设备的状态为预见和预测性维护提供依据。图1所示为汽轮发电机轴系的状态监测示意图。

图1 汽轮发电机轴系的状态监测示意图

本文所阐述的集成化状态监测,重点在于“集成”和“状态”。业内常说振动监测,其实“振动”只是状态监测里的一个参数,只不过振动信号的复杂度以及其所能涵盖的机械设备故障的广度奠定了它在状态监测系统中的重要性。然而很多情况下,大家都忽略了状态监测是一个整体,是设备所有状态中的一部分,而过分强调“振动”。进一步讲,设备状态监测作为全厂资产管理及维护中的一员,与设备其它状态和工艺过程密不可分。本文所述的状态监测,不仅包含最常见的振动信号,还包括偏心、轴位移、胀差、缸胀、相位等状态信号。[1]

旋转设备以及其驱动设备,比如电机,从工艺上来说都是密不可分的,然而现有的振动系统,即使是传统的状态监测系统,都把振动或者状态监测信号与设备的其它信号(如运行、停止状态、轴承温度、定子稳定等)人为隔离在不同系统中,形成信息孤岛,不利于从整体角度对设备和工艺监控做出维护决策。本文所阐述的“集成”理念,不仅指结构集成,而是更深入实现与DCS的集成,其作为一个部分纳入到电厂的自动化管理平台,满足机组安全、经济运行、集中控制以及提高综合自动化水平的需要。

下文以华润电力焦作龙源电厂(以下简称客户)为例,介绍集成化状态监测在发电厂的应用。客户要求为引风机、汽动给水泵配置状态监测系统。ABB提交的状态监测方案与Symphony Plus DCS控制系统完全集成,使得这些现场设备的信息都统一到同一个控制平台,有利于业主监控和事故分析。

ABB提供了2个控制柜,将A、B侧设备分散配置,与DCS机柜一起布置在电子间,共享平台真正实现系统间的无缝衔接及统一管理功能。系统接受两路交流220V、20A供电电源。每个机柜配置两块24V DC,10A电源,冗余配置,给卡件和继电器供电,实现电源单点故障时的自动无扰切换,且提供电源失电报警信号给操作员站。

每台汽动给水泵、引风机分别配置以下状态监测系统:

超速保护:采用三取二超速保护测量方式。测量范围:0~9999rpm。每通道都具有一路4~20mA电流和一路脉冲输出。报警信号和超速停机信号分别输出到继电器。

键相测量:使用1只传感器。用作键相信号测量,用于振动分析并提供接口输出至其他分析仪器,提供参考相位信号,并能够实现零转速启停盘车功能。

轴振测量:设计4个测量通道。使用4只涡流传感器及配套的前置器,分别在前、后轴承处X、Y方向监测轴振动。每通道都具有一路4~20mA电流输出。前、后轴报警信号分别并联后输出至继电器。

位移测量:设计2个测量通道。使用2只涡流传感器及配套的前置器,监测大轴位移。测量范围:-1.5~+1.5mm。每通道都具有一路4~20mA电流输出。报警信号并联后输出至继电器,危险信号作与逻辑输出至继电器。

减速机轴振测量:设计4个测量通道。使用4只涡流传感器及配套的前置器,分别监测轴振动。每通道都具有一路4~20mA电流输出。报警信号及危险信号分别并联后输出至继电器。

引风机轴承振动:设计2个测量通道。使用2只电动式传感器和监测板,每通道都具有一路4~20mA电流输出。报警信号及危险信号分别并联后输出至继电器。

Symphony Plus的HMI,集成了状态分析软件Analyst。

以上所有状态信号,均由一种类型的卡件处理,即MCM800。它测量除转速外的所有状态信号,如图2所示。

图2 振动检测模件MCM800

其特性如下:

单一模件实现完善的状态监测功能,满足大多数旋转机械诊断需求,包括:振动、偏心、轴位移、胀差、缸胀等,减少了备件种类和数量;

一个模件4个信道,每个信道可以独立配置为所需的状态信号;

M C M 8 0 0可以作为独立系统工作,还可以通过PROFIBUS和MODBUS RTU接口接入控制系统;

能接受任意类型探头输入信号,精度自校验功能,板载1个报警和1个跳闸继电器输出;

既可以与DCS集成,又可以独立配置;

连续的状态监视和保护,支持在线诊断功能。

TP800为ABB智能转速检测及保护模块如图3所示,能够实现对零转速和控制转速信号的测量,并集成硬件超速保护功能。TP800的超速跳闸、保护功能具有SIL3安全认证。可以实现对大型旋转机械的超速保护功能。它是一款智能型卡件,内部集成独立控制器,即使与外部控制器的通讯故障,也可以自主工作,实现安全停车。

图3 转速检测及保护模块

快速响应:运算功能独立于主控制器,因此具有快速的响应时间(< 8ms);

灵活性:参数可组态,可根据需要定制TP800的各种功能;

现场信号输入组态,保护功能选择,保护设定值调整,继电器输出编程,带电/失电选择;

自动超速试验:内部设定的斜坡转速信号,用于保护功能试验。

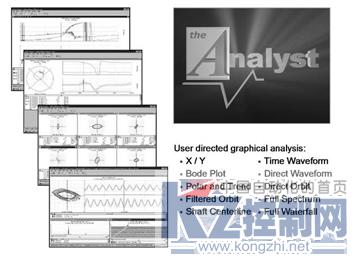

状态分析软件Analyst,为状态监测分析提供强大的图形工具,获取机械和过程数据绘图。如轴心轨迹、频谱、时域、频域波形图等各种图形,帮助分析设备运行状态,并根据数据挖掘深度,提供预测性维护指导,如图4所示。

图4 Analyst 分析软件概貌

华润电力焦作龙源电厂2×660MW超超临界火电机组工程项目1号、2号机组顺利分别于2014年12月和2015年4月通过168小时试运行,正式投入运营。是国内唯一兼具供电、供热的2×660MW超超临界火电机组。到目前为止系统运行良好,为电厂的稳定、安全运行打下了坚实基础。

在工业4.0及国内数字化电厂建设的浪潮下,“控制、管理、运维”三者之间的鸿沟被逐步填平,最终达到信息从现场设备到控制层、数据分析层、后台运维、最终反馈到现场设备的闭环信息流向。所以,能够消除信息孤岛的集成化状态监测是实现此闭环的前提条件,也将是大势所趋。另一个不容忽视的方向是数据挖掘,当所有信息都被整合到一个平台后,深度的数据挖掘将为生产、运维带来前所未有的价值。ABB在欧美市场的状态监测方面,拥有众多成功的数据挖掘案例,提高设备可靠性及可用性,从而降低运维成本。我们在状态监测方面依然有很长的路要走。

参考文献:

[1] 丁绍辉. 集成化状态监测[Z].

摘自2016年《今日自动化技术应用在中国》