|

高天国 (1963-) 高天国 (1963-)

男,毕业于哈尔滨工业大学精密仪器系,主要从事新产品开发与设计工作。

摘要:本文论述了叶片测量仪的结构及工作原理。介绍了叶片测量仪硬件和软件系统及在实际工作中的应用,并探讨了叶片测量仪的发展趋势和应用前景。

关键词:叶片测量仪;汽轮机叶片;型面测量;三维触发式测头;运动控制卡

Abstract: This is a primary study about the working principle and application of the Blade measuring apparatus system. This paper introduces the measurement hardware and software systems and its applications in practical work, and discusses the development trend and application prospects of the blade measuring apparatus.

Key words: Blade measuring apparatus; Turbine blade; Molding surface measurement; Three-dimensional flip-flop probe; Motion Control Card

1 引 言

在现代工业中,汽轮机由于具有功率大、转速高、效率较高、运转平稳和使用寿命长等优点,因而得到广泛的应用。汽轮机叶片是汽轮机的关键零件。叶片的质量是评价整台汽轮机质量的重要指标之一[1]。其制造精度的高低,直接影响到汽轮机的能量转换效率和工作性能。因此叶片测量越来越受到叶片生产企业以及用户的关注和重视。

叶片的造型较为复杂、特殊。描述的参数众多,叶片形状、位置关系的测量也是整个叶片测量的关键。叶片型线的评定一般是通过测量沿叶片轴线方向分布的若干截面的型线来实现的。目前就国内叶片测量领域来说,还没有专门用于叶片测量的仪器。

关于叶片型线的测量,尽管目前测量方法很多,每种测量方法都有各自的特点,但从测量效率、测量精度以及成本等方面综合考虑,这些测量方法均存在一定的不足,一般都不具备专用性,且数据处理也不够灵活。目前,坐标测量法是当今叶片型面测量的一个发展趋势。本文在基于坐标测量法的基础上,设计出一种测量效率高、价格较低、使用方便,而且适用于车间及计量室使用的汽轮机叶片型面专用测量机——叶片测量仪。

2 叶片测量仪结构及工作原理

2.1 叶片测量仪结构

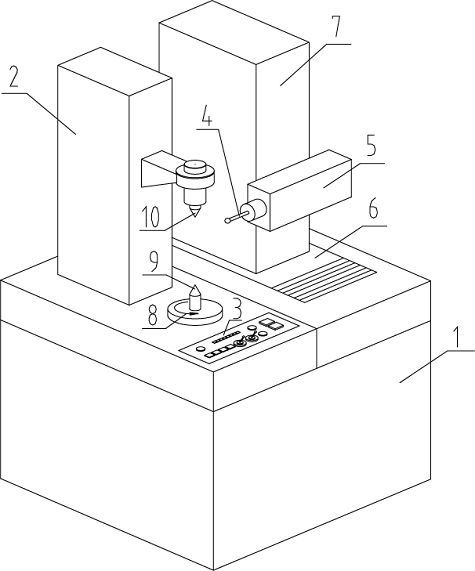

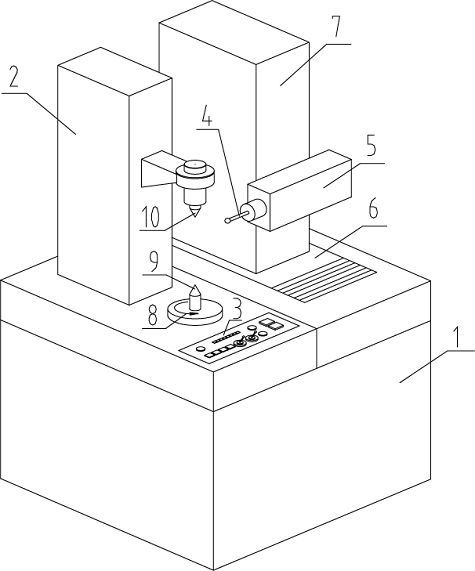

叶片测量仪的机械结构如图1所示。它是由机体1、立柱2、操纵控制面板3、三维触发式测头4、径向滑板(X轴)5、水平滑板(Y轴) 6、垂直滑架(Z轴)7、回转轴(C轴) 8 、下顶尖9 、上顶尖10等构成。

图1 叶片测量仪的机械结构

1-机体 2-立柱 3-操纵控制面板

4-三维触发式测头 5-径向滑板(X轴)

6-水平滑板(Y轴) 7—垂直滑架(Z轴)

8-回转轴(C轴) 9-下顶尖 10-上顶尖

该叶片测量仪是基于三坐标测量机的基础上,在保持原有的X,Y,Z轴,又增加了一个以Z轴为旋转轴的C轴组成,是四坐标测量机。即它有4个运动轴:X、Y、Z轴和C轴。最底层为水平滑板(Y轴)6,上托垂直滑架(Z轴)7,Z轴上安装径向滑板(X轴)5,径向滑板(X轴)5上装有雷尼绍3D触发式测头4,立柱2上安装有上顶尖10,可自动上下升降,以便检测不同规格尺寸的叶片,下顶尖9可回转,构成C轴。该叶片测量仪采用了三坐标的测量方式,它通过三维触发式测头实现对被测叶片在(X、Y、Z)三维坐标方向上的测量。

2.2 叶片测量仪的工作原理

为实现自动测量和三维型线的测量评定,叶片测量仪选用了坐标测量法对叶片进行测量。为了保证叶片测量仪的精度,准确测量叶片的各项参数。因此在测量叶片前,首先要对叶片测量仪进行参数校核及叶片参数设置和工件坐标系建立等工作。

叶片测量仪参数的校核有两项内容:即测量仪三维触发式测头参数校核和回转轴校核。通过测量标准圆柱样件,实现了对测量仪三维触发式测头和回转轴的校核,根据校核结果对三维触发式测头、测杆以及复位参数进行修正与补偿。

叶片参数的设置:主要有叶片型线的理论数据,叶根、叶冠的基本参数等。理论数据,它主要含有两方面的信息,其一为叶片背弧和内弧型线点的坐标值、截面高度、进汽边圆弧的半径与圆心坐标、出汽边圆弧的半径与圆心坐标、进汽边与背弧、内弧的交点,出汽边与背弧、内弧的交点等;其二为叶片的特征参数信息,如叶片名称,截面号等。

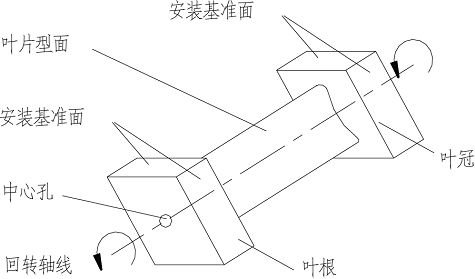

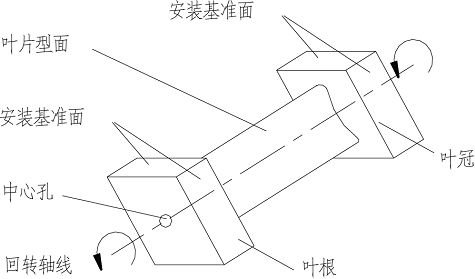

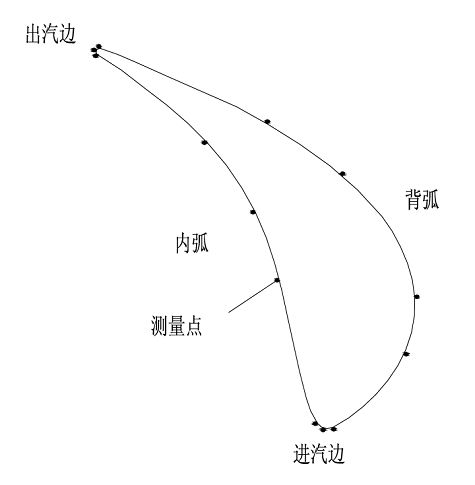

叶片测量仪工件坐标系的建立:在理想情况下,工件坐标系与叶片测量仪的固有坐标系重合。叶片的理论数据均为工件坐标系下的坐标。叶片的安装基准是叶根和叶冠。如图2所示,叶片的基本形状及安装基准。测量叶片时,由于当前测得的坐标点均为叶片测量仪坐标系下的点,为找正待测叶片工件坐标系的位置,软件通过测量叶片的叶根或叶冠的实际位置坐标建立工件坐标系。实现将叶片测量数据由叶片测量仪坐标系转换为工件坐标系。为叶片测量仪后续数据处理和误差分析奠定了基础。

图2 叶片的基本形状及安装基准

叶片测量仪经过参数的校核及叶片参数的设置和待测叶片工件坐标系的建立后,即可对叶片型线的数据进行测量。由于叶片型线为回转曲线,为了使测量方便,在测量机原有三坐标基础上,又增加了一回转轴C轴,测量时,将被测叶片安装在叶片测量仪的上、下顶尖之间(安装在C轴上),通过立柱上的上顶尖将其顶紧,三维触发式测头安装在径向滑板(X轴)上。当测量控制软件驱动运动控制卡控制各路伺服电机运动时。由C轴带动叶片回转,X、Y、Z各轴协同动作,由径向滑板(X轴)驱动三维触发式测头沿X轴方向接触被测叶片型线表面,三维触发式测头在任何方向都可触发,当测头接触到叶片型线表面时,产生触发信号,运动控制卡根据测头的触发信号锁存各轴的位置,触发数据被记录,并传送到控制系统。由于测量叶片型线过程中,回转轴C轴带动叶片做轴向旋转,同时软件控制三维触发式测头在叶片的截面轮廓上不断采点,进而测头可在轮廓一周范围内采集到叶片截面的封闭离散数据,完成该截面数据的测量。因此,三维触发式测头在三个坐标的联合驱动下可自动采集叶片型面上的回转曲线的数据,以此获得叶片型面上各点的实测数据,记录了各个测量点的坐标值。通过PCI总线将叶片型面上各点的采样数据传输给计算机进行数据处理与分析,然后由计算机按要求的表征参数将经过处理的实际数据和初始信息获得的理论数据进行比较计算。分析叶片的误差。最后得到被测叶片型面的加工误差和曲线。运算结果由显示器显示和打印机输出。本仪器针对叶片数据测量的特点,还提供了手动测量和自动测量两种测量方式[2]。这主要是从减少操作者的操作时间和操作复杂度的角度来考虑的,操作者除了在特殊情况下需要手动操作之外,一般在自动测量状态下即可完成测量任务。自动测量方式在一定程度上可降低测量的强度,提高测量效率。

2.3 叶片测量仪系统的组成

叶片测量仪系统是由测量仪硬件和控制软件两部分组成。由叶片测量仪硬件部分产生运动并触发待测叶片,是叶片测量系统的执行者;而控制软件则控制着硬件的动作,实现了数据的采集,此外软件还负责对采集到的数据进行分析和计算,是测量仪系统的灵魂。

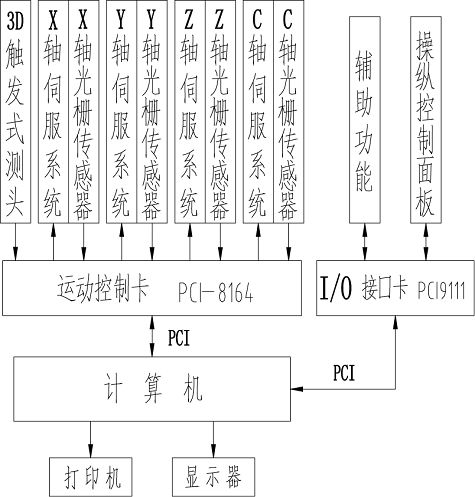

2.4 系统硬件

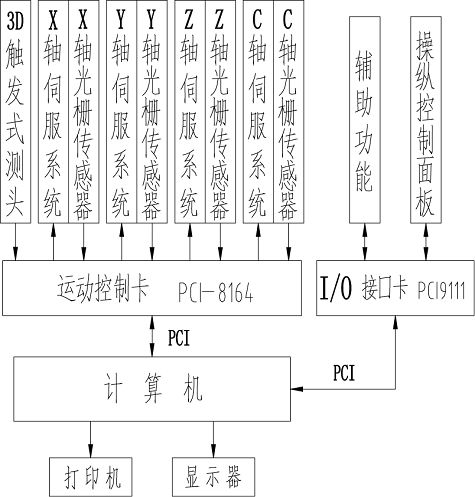

叶片测量仪系统硬件主要是由计算机、运动控制卡、伺服驱动系统、光栅传感器、三维触发式测头、I/O接口、显示器、打印机及辅助功能等部分组成。如图3所示,叶片测量仪系统图。

图3 叶片测量仪系统图

运动控制卡采用Adlink公司4轴控制的伺服/步进运动控制卡PCI-8164,它是运动控制部分的核心,运动控制卡与伺服驱动系统和光栅传感器以及三维触发式测头相连。其主要功能是控制各轴(X、Y、Z和C轴)伺服电机的协调工作。伺服运动系统采用安川小惯量伺服电机,分别用于控制X、Y、Z三个轴的运动,回转轴C轴采用了安川直接驱动的伺服电机,用于控制C轴的回转运动。避免了机械减速器中回程差的影响。光栅传感器采用了雷尼绍反射式光栅尺,精度为0.1,用于检测X、Y、Z轴位置信号;对型线的测量采用雷尼绍3D触发式测头,可在任何方向触发,用于测量叶片,测头信号作为外部触发信号接入运动控制卡中,利用运动控制卡提供的高速位置锁存功能实现实时的数据采集。I/O接口卡也采用了Adlink公司的PCI9111多功能数据采集卡作为I/O接口,该卡提供了16路模拟量输入,1路模拟量输出,16路开关量输入及16路开关量输出等功能。系统中对面板的操作以及一些辅助功能操作等都是通过该接口卡实现的。

计算机是整个系统的核心部分,它通过驱动运动控制卡和I/O接口卡,来控制硬件部分的运动(如:径向滑板、水平滑板、垂直滑架和回转轴的运动等)。此外它还承担了数据处理、分析计算以及人机交互等工作。并时时显示测量过程和测量结果,处理和打印测量数据。

2.5 系统软件

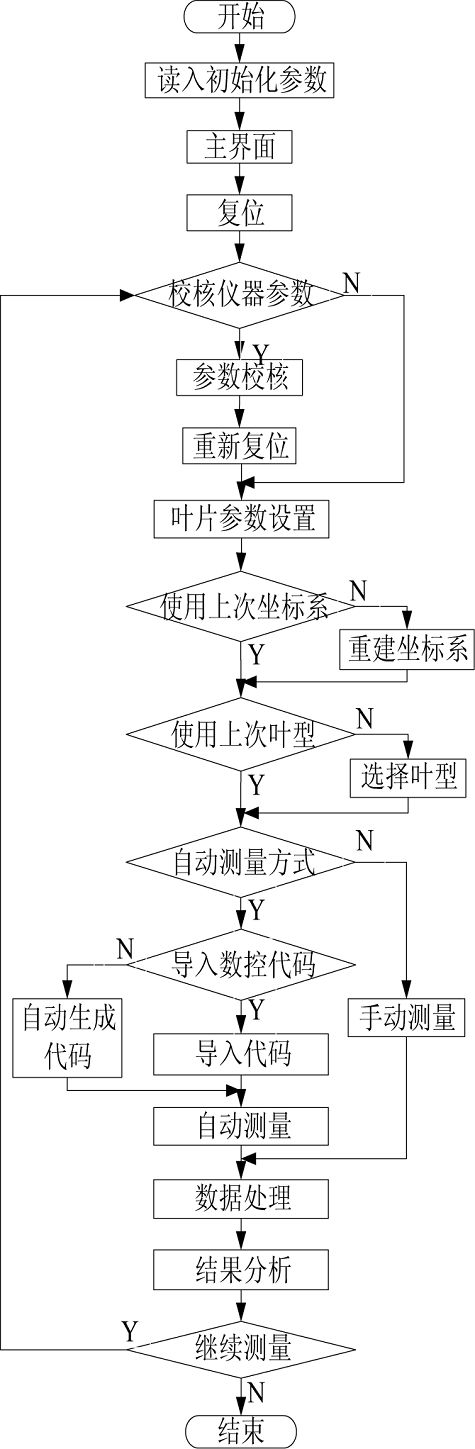

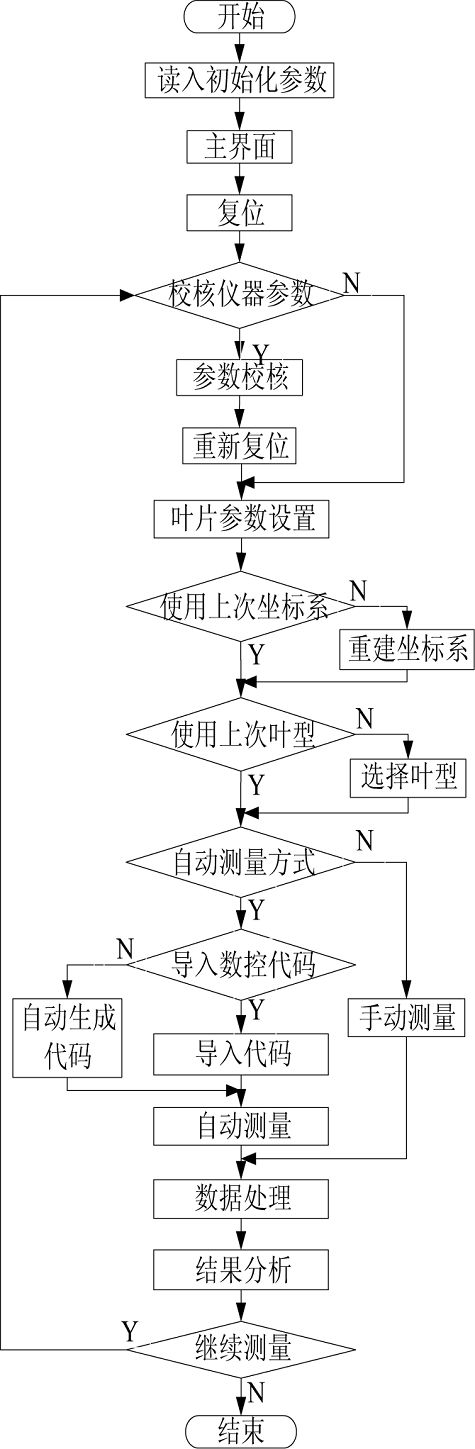

叶片测量仪软件系统基于Windows平台,在Visual C++ 6.0环境下用C++语言开发而成,采用OpenGL技术进行图形显示。软件首先在初始化阶段读取叶片的理论数据,通过PCI8164运动控制卡、PCI9111接口卡驱动测量仪硬件进行叶片实际数据的测量,分别对理论数据和实际测量数据进行处理,经比较分析后获得实际叶片的各项误差。如图4所示,叶片测量仪系统程序流程图。

叶片测量仪系统软件启动后执行如下的流程:

图4 叶片测量仪系统程序流程图

(1)系统初始化

开机后首先进行系统初始化,主要有运动控制卡的初始化,测量仪参数和叶片参数的读入等。读入的测量仪参数主要有复位参数、测头直径、测量速度等;读入的叶片参数有叶片型线的理论数据,叶根、叶冠的基本参数等。

(2)执行复位操作

对测量仪进行复位,坐标轴X、Y、Z、C按先后顺序对各轴的零位传感器进行触发,实现测量仪各轴坐标值的清零,然后根据初始化阶段读入复位参数,重新设定仪器各轴的坐标值。

(3)进行测头、回转轴的校核与修正,参数修正后再次复位

对于首次测量,为保证叶片测量仪的精度,有必要对仪器的测头和回转轴进行校核。

(4)读入待测叶片文件,对叶片测量参数进行设置

(5)建立工件坐标系

通过测量向参考点、测量叶根和叶冠基准,来完成工件坐标系的建立。

(6)对叶片型线进行测量

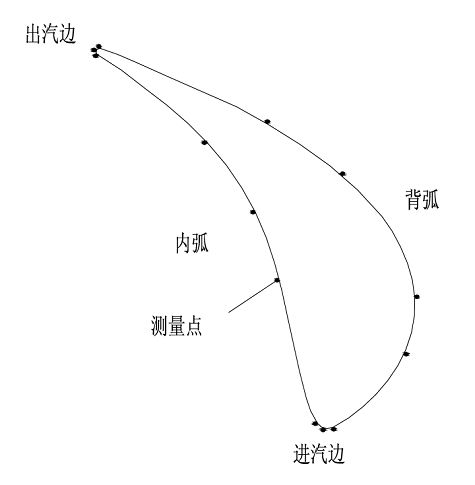

叶片型线测量过程中测量的截面数越多、测点越密集就越能反映叶片表面的真实情况。在保证测量精度要求的前提下,尽量减少测点的数量。如图5所示,叶片截面型线测量测点的分布。

图5 叶片截面型线测量测点的分布

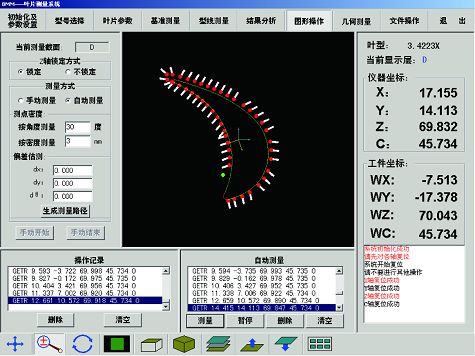

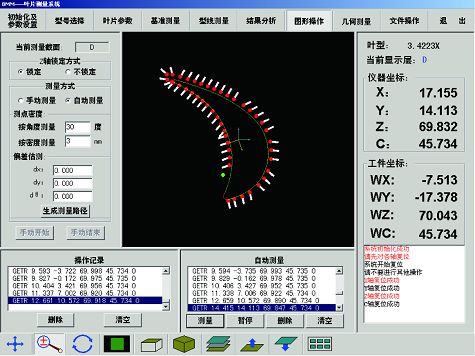

测量叶片截面型线时,在自动测量方式下选择数控代码自动生成的方式,生成的测量路径显示在自动测量区,选择“测量”后进入自动测量状态,并将测量结果显示于操作记录区中。如图5所示,叶片型线测量。

图6 叶片型线测量

(7)通过软件的数据处理,得到误差结果,并可以最终打印输出。

3 叶片测量仪应用

目前,专用的叶片测量仪已越来越为叶片生产和使用厂家所重视。从叶片测量的发展方向来看,数字化测量也是该行业的发展方向[3]。而目前国内在叶片型面检测方面还几乎没有这种专用的数字化测量仪器。由哈尔滨量具刃具集团有限责任公司与哈尔滨工业大学联合研制数字化叶片测量仪,主要用于测量叶片截面型线的整体偏移和扭转误差、型面轮廓误差、叶身最大厚度误差、进汽边及出汽边圆弧误差等,同时也可测量螺旋桨、叶轮等具有特定空间型面的零件。被测工件经过一次装卡,即可在计算机控制软件的控制下自动完成整个测量过程,计算机实时显示结果,并根据需要打印输出测量报告。根据加工指标,被测工件最大长度为400mm,最大宽度为200 mm,最大重量为30kg,叶片测量仪的测量误差不大于3。它填补国内空白,为叶片测量仪进一步实用化的研究奠定了基础。并开拓了新的应用领域。不久的将来,我们会提供大量质优价廉的测量仪器。为祖国机械工业现代化作出更多的贡献。

4 结 论

本文论述了叶片测量仪系统的工作原理及其应用。在设计了一种新型的叶片专用测量仪器的基础上,提出了一种新的叶片型面测量方法。使用方便、成本较低,适合于车间加工现场及计量室使用,是用于中小规格汽轮机叶片型面检测的专用测量机。尤其适用于大批量生产条件下车间现场的检测,且被测工件经过一次装夹,即可在计算机的控制下自动完成整个测量过程,测量效率高,系统操作简单,精度高,且对使用环境无很严格要求。易于实现自动化测量,提高了生产效率和产品质量。可达到国际同类产品的先进技术水平,使之成为汽轮机叶片检测领域的重要仪器。具有很大的应用潜力和使用价值。叶片测量仪的研制,不仅提高叶片的检测效率,加快汽轮机行业的发展,而且将促进专用叶片测量仪的生产与不断发展,具有极其重要的意义。从目前国内汽轮机制造业的生产水平看,该仪器完全能满足产品质量的要求,具有很大的开发和应用价值,有着广阔的应用前景。

参考文献

[1] 石道中. 汽轮机设计基础[M]. 哈尔滨工业大学出版社. 1999.

[2] 唐文彦,强锡富. 一种新的涡轮叶片型面的自动测量方法[J]. 计量学报1995,16(2):98—103.

[3] 陈凯云,叶佩青,俞学兰. 航空压气机叶片型面在线测量新型装备研制[J]. 航空制造技术. 2005, (3) 92-95.

|

.jpg)

高天国 (1963-)

高天国 (1963-)