当前位置:首页»专家咨询

MTL8000在机泵运行状态监控方面的应用专家:袁汉福 领域:SCADA-RTU 行业:石油天然气 日期:11-05-19 16:55 点击数:2967 |

袁汉福(1952-),浙江宁波人,自动化系统注册工程师,从事炼油自动化设计、施工等工作。现任蓝星石化有限公司天津石油化工厂副总工程师。 袁汉福(1952-),浙江宁波人,自动化系统注册工程师,从事炼油自动化设计、施工等工作。现任蓝星石化有限公司天津石油化工厂副总工程师。摘要:本文主要介绍了远程I/O系统的组成、调试方法及主要技术特点。

关键词:数据总线;通讯;组态;程序 Abstract: This paper introduces the remote I/O system configuration, commissioning and main technology features. Key words: data bus; communication; configuration; program 1 引言 2007年蓝星石化公司天津石油化工厂重油催化装置进行设备改造,对接近100台机泵的运行指示信号采用 MTL8000 Process I/O进行采集,转换成数字通讯信号传给DCS系统,对装置的安全运行提供了监控手段。在重油催化装置变电室安装远程I/O采集箱,通过数据总线与DCS系统进行通讯。 由于变电室与主控室之间有1000米的距离,上述方案比较直接从现场使用导线连接到主控室的DCS中的常规施工方法要节省1/3的施工时间和1/2的费用,其中可以节省大量的DCS的过程通道板卡和安全栅,节省大量的补偿导线和辅料及其人工费。系统投用后,达到设计要求。 2 系统组成和特点 2.1系统组成 如图1所示。  图1 系统框图 MTL8000远程I/O系统包括:总线接口模件(BIM),I/O模件。总线接口模件(BIM)提供了高性能、冗余通信,它所支持的通讯协议有Modbus-RTU或Profibus-DP。MTL8000远程I/O 的卡件采用底板式安装,I/O卡件和现场接线端子可以十分方便地安装在底板上,所有卡件可以在危险场所在线更换。整个系统最多可以连接32个I/O卡件,每个卡件分别有8通道或16通道。为了保证系统供电的可靠性,系统可采用冗余的24VDC 供电。 2.2 系统特点 MTL8000远程I/O系统包含有不同I/O类型(普通模块、本质安全模块),并提供了广泛的通讯协议(Modbus-RTU、Profibus-DP、以太网),在大型I/O系统中,可以将多个I/O节点连接使用。

2.2.1 通讯 采用标准的现场总线与主机系统进行通讯。选用不同的Process I/O总线接口模块(BIM)可以实现不同的现场总线标准。通过调换不同的BIM,就可以实现不同的总线通讯协议,而不用调整其他部分的配置。通过I/O卡件可以直接将HART信号传送到上位系统。 可以选择支持智能现场仪表连接的模拟量I/O通道,每个通道输入/输出4/20mA电流,同时还支持HART协议,可以获得HART设备的四个主要变量和仪表状态信息。控制器通过Modbus和Profibus的连接可以获得这些信息,控制系统可通过组态利用这些重要数据来改善过程控制的质量。 2.2.2过程环境 可工作在-40到+70 oC环境温度范围 ,抗腐蚀能力符合G3 ISA SP71.04标准,符合EN60068标准的抗震性能。 2.2.3防爆等级 MTL8000 I/O可以现场安装,卡件连接来自装置中的各种信号。根据需要采用隔爆和本安两种防爆技术,可以采用一般应用区域(非危险区域)、2区或1区。 2.2.4I/O负载能力 信号类型可以是标准的4/20mA模拟量、温度以及数字量信号,信号源可位于一般应用区域或危险区域。对于模拟量回路,MTL8000具有16bit的转换精度提高过程控制的质量,每个I/O节点可以提供从1到432个I/O点(典型系统)可升级规模的系统。每个点可以通过组态选择滤波功能。

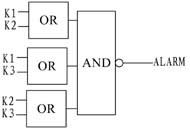

2.2.5系统自诊断 通常与DCS联合集成诊断功能,发送的诊断信息包括LAN通讯状态、电源以及I/O模块,甚至具体到每一个通道的诊断信息。可对热电偶断路及RTD故障进行上行至最大和下行至最小的组态选择。监视DCS或PLC系统主机的“看门狗”信号,当出现通讯故障时,MTL8000可将模拟量和数字量输出设定在预先定义的级别上,在有效供电的情况下将保持这一状态。 在系统其他部分带电正常工作的情况下,能够检测出插槽上安装的错误的模块并允许在线更换。 双冗余LAN和电源具有极低的平均修理时间从而确保了停车时间被控制在最低的水平上。 2.2.6系统安装和维护 全模块化的设计使得现场安装和维护简单易行,同时由于不存在错误安装可能性,使得装置的安全性得到了保证。紧凑的设计确保了最小的占地空间,这一点在改造系统中显得尤为重要。 系统的模块化还体现在I/O模块与现场端子单元和底板的分离,这种结构使得在现场损坏的端子可以被单独更换,从而保护了用于I/O电器设备的投资。这种模块化设计还确保了I/O 模块和端子可以在线更换而不用切断系统总线和电源。 允许所有的仪表回路进行在线的维护并且在不断电和通讯丢失的情况下允许所有的I/O模块在线更换,甚至在危险区域。如此低的MMTR确保了极高的系统可应用性和最小的产品浪费。 2.2.7系统响应时间 通过三种扫描优先级别对系统速度进行优化,如允许高优先级和控制回路采用高的扫描速率,而温度和检测回路采用低的扫描速率。采用扫描优化器对系统进行设置可以方便地实现系统速度的优化。 由于上述特性,即使在大规模节点情况之下,对系统的响应时间优于100mS。 3 技术要求 3.1运行要求 催化装置的机泵运行有一些特殊要求,为保证装置的安全运行,在机泵的配置上实现二重化或三重化,二重化配置可以实现一用一备或全部使用,三重化配置可以实现二用一备。这样在运行机泵发生故障时可以及时进行切换,但二重化配置不允许全部停运,三重化配置不允许有二台机泵同时停运。 3.2 引线要求 每台机泵只引入一对接点。 3.3 逻辑要求 以三重化配置为例说明,如图2所示。 K1为1号泵状态,运行时为ON,停止时为OFF; K2为2号泵状态,运行时为ON,停止时为OFF; K3为3号泵状态,运行时为ON,停止时为OFF;  图2 逻辑运算图 使用以上逻辑控制,K1、K2、 K3中如果两个泵状态为OFF,三个或运算中肯定有一个为OFF。 或运算后的三个量进行与运算,只要有一个为OFF,与运算即为OFF,在进行取反运算。输出变成ON状态,显示报警。 二重化配置机泵的监控逻辑比较简单,K1和K2 进行”或”运算,输出为OFF时,即为二台机泵全部停运, 在进行取反运算。输出变成ON状态,显示报警。

4 MTL8000组态

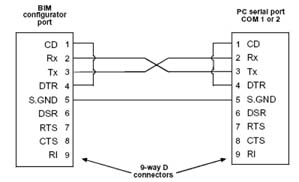

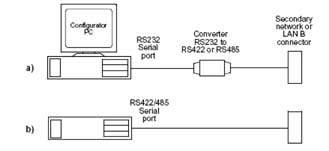

总线标准采用Modbus-RTU通讯协议,通过冗余的RS485接口(LANA、LANB)同上位机进行通讯。通讯的参数,如波特率、奇偶校验和卡件类型都可以通过软件组态设定。组态可以通过本地组态或远程组态完成,通过通讯卡上的RS232 接口可以进行本地组态;通过一个RS485 接口可以从控制室进行远程组态。 4.1 接收单元同DCS的通讯参数设置 波特率:9600 数据位:8 停止位:1 奇偶校验:非奇非偶校验 (NONE) 节点地址:1——3、4——6、7——9 4.2组态可以有本地和远程两种方式进行 本地组态连接方式如图3所示。 远程组态连接方式如图4所示。  图3 本地组态连接方式  图4 远程组态连接方式 MTL8000 组态软件安装到PC 机上后,可以通过MTL8455软件进行组态,完成通讯卡和I/O 卡的相关参数配置。 5 程序编制

DCS程序采用SCX语言编制,此语言类似C语言,主要程序如下: int phase,error; main()

{

long j; //定义一个长整型变量

int i, a[49]; //定义一个整型变量和一个整型变量数组

int f;

int te[49];

setcomm(9600,0);//使用波特率为9600,无校验2位。

setdelaytime(250); //读取数据延时250毫秒。

//1#

if (phase==0)

{

_TAG("RETURN31")=readinputreg(1,0,49,a); //读取仪表地址为1,数据地址为0开始的49个数据,并将数据存放在数组中,将读取数据的质量码赋值给"RETURN31"。

setdelaytime(250); //读取数据延时250毫秒,保证不丢失数据包。

if(_TAG("RETURN31")==0 ) //如果返回的质量码为0,则开始赋值。

{

_TAG("S101")=a[0]; //将数组中的第一个整型数赋值给101。

_TAG("S102")=a[8]; //将数组中的第9个整型数赋值给S102。

_TAG("S103")=a[16]; //将数组中的第17个整型数赋值给S103。

_TAG("S104")=a[24]; //将数组中的第25个整型数赋值给S104。

_TAG("S105")=a[32]; //将数组中的第33个整型数赋值给S105。

_TAG("S106")=a[40]; //将数组中的第41个整型数赋值给S106。

_TAG("S107")=a[48]; //将数组中的第49个整型数赋值给S107。

}

}

phase=phase+1; //运行周期加1。

if (phase<0 OR phase>0)

{

phase=0;

}

}

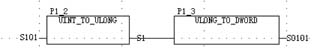

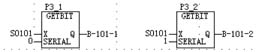

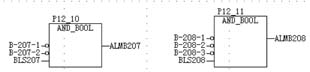

图5 s101转换成无符号整型数据图 将读取的整型数据S101转换成无符号整型数据  图6 s0101状态传送图 将转换成无符号整型数据S0101进行取值运算,将S0101第一位状态送给B-101-1,将S0101第二位状态送给B-101-2。  图7 如图3所示,泵运行时状态为ON,停止状态为OFF。BLS207为报警投入切除按钮,当BLS207为OFF时ALMB207一直为OFF,不产生报警;当BLS207为ON时,如果B-207-1、B-207-2全部为OFF时产生报警ALMB207直为ON。 其余报警与此相同。

6 结论 1 MTL8000 Process I/O是一种可以有效满足过程工业需求的可现场安装的I/O平台,不仅能满足一般应用的需要,而且还能够满足危险场合应用的需要。具有高度的信号转换精度和提供完善的系统诊断信息功能,够满足生产过程的苛刻要求。在一条通讯总线上可以传输大量的I/O信号,从而替代了传统的的电缆连线,由于I/O节点位于现场,从系统设计、安装到投用的周期可以大大缩短,同时也大量节省了控制室内的空间。低电平信号可以直接连接到节点的端子上而不再需要进行转换,从这一点上也能节省大量的费用。完善的诊断和现场维护功能为系统提供了很高的可用性,从而提高生产装置的可靠性和安全性。 2 每台机泵通过一个接点实现对其运行状态的监控,方法便捷、简单、使用,可以节省大量的设备、材料、人工。

|

- 热点新闻

-

- 低碳宣讲走进深圳南山,共同探索碳中和路径

- 西门子Mendix低代码平台正式登陆腾讯云 加快..

- ABB一体化充电站加速推动中国电动交通发展

- 以数字化推动传统产业升级

- 以科技创新实现高水平自立自强

- 新发展阶段走好新型工业化之路

- 人工智能的要素属性及其对就业的挑战

- 强化科技硬实力 厚植创新软实力

- 更好激发科研创新内生动力

- 促进工业互联网发展的着力点

- 我国战略性新兴产业集群的发展历程及特征

- 我国将实施九大行动推动制造服务业高质量发展

- 关于加快推动制造服务业高质量发展的意见

- 打通原始创新到产业发展的壁垒——解读深圳促..

- 装备制造业发展走向智能化、服务化、绿色化

- 未来十五年是我国突破最尖端技术的关键时期

- 推荐产品

-

- 1适用于中小型储罐的超声波液位传感器

- 2用于EtherCAT协议的快速RFID I/O模块

- 3状态监测的电机控制

- 4泓格WES7标准版PAC新品上市:XP-8031-WES7

- 5泓格工业级4G网关(双SIM卡)新品上市:GRP..

- 6泓格OPC UA I/O模块新品上市

- 7泓格Modbus TCP/UDP转RTU/ASCII网关新品..

- 8泓格智能型4G远程遥控装置搭载惯性导航新..

- 9泓格LED显示型远程温度湿度数据记录模块..

- 10泓格继电器输出扩充卡新品上市:XV119

- 11泓格LCD屏幕ViewPAC新品上市:VP-x239-CE..

- 12泓格计数器/频率/编码器输入扩充卡新品上..

- 13泓格工业无线感测模块iWSN系列上市

- 14泓格EtherCAT Slave I/O模块新品上市:EC..

- 15增强功能的控制柜保护模块

.jpg)