一起一次调频设置不当引致机组跳闸事故分析专家:朱亚清 领域:变频器 行业:电力 日期:11-06-02 17:54 点击数:3804 |

|

Abstract: The paper analyzes the logic circuits of the

turbine Digital Electro-Hydraulic control system (DEH) composed of the OVATION

distributed control system., which include the target, setpoint, GV master, and

primary frequency regulation etc. When the setting of parameters in primary

frequency regulation is inappropriate, the tracking loop of target value will be

superimposed an additional value. Because of the cycle cumulative operation of

the tracking loop, it causes great disturbance to the turbine governing valve,

which will threaten safe operation of unit. By taking this problem of a 600MW

supercritical generating unit as an example, this paper introduces that putting

DEH to remote control mode caused fluctuations to the governing valve of

turbine, The paper also analyzes the reasons of fluctuations to the governing

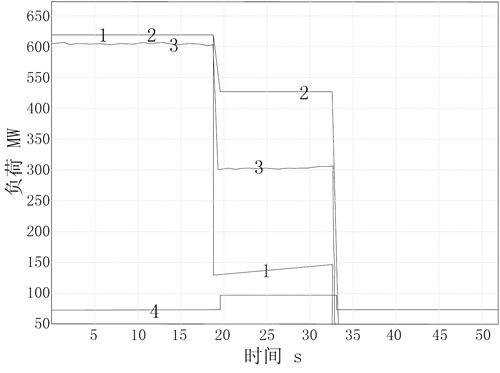

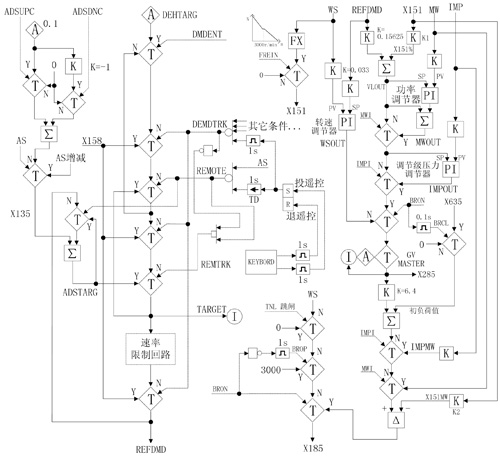

valve, and puts forward some preventive measures. 某电厂一期工程2×600MW超临界燃煤发电机组,汽轮机为上海汽轮机厂制造的超临界、单轴、三缸、四排汽、中间再热、凝汽式N600-24.2/566/566型汽轮机,汽轮机控制系统采用上海汽轮机厂配套提供的由OVATION分散控制系统组成的数字电液调节系统(DEH)。1号机组投产以后,发生一起在投入DEH遥控时,引起调门关闭,造成机组跳闸的事故。通过对DEH的遥控接口、目标值、设定值、GV(Governor Valve)主控指令及一次调频等回路进行分析,找出引起调门波动的原因,采取有效措施解决了问题。上海汽轮机厂提供的这种DEH拥有很多用户,这个问题的分析和解决具有广泛的借鉴意义和警示作用。 1 事故经过 某日晚上8点,1号机组负荷605MW,一次调频投入状态,DEH在本地的阀位控制方式下运行,DEH设定值为618MW。20:06:37,准备将机组投入CCS(Coordinate Control System)方式,运行人员按照CCS的投入步骤,先在DEH操作画面投入DEH遥控方式。就在DEH投入遥控方式瞬间,DEH目标值和设定值迅速由618MW下降到129MW,机组负荷也由605MW骤降到300MW,主汽压力由24.2MPa骤升到32MPa。2秒后,CCS收到DEH遥控已投入信号,DEH开始接受CCS的控制。CCS送到DEH的指令值为427MW,但由于速率限制的作用,DEH目标值没有立即由129MW上升到427MW,而是以60MW/min的上升速率向427MW靠近。20:06:53,DEH目标值上升到143MW,由于汽机调门关闭太多而又未能及时开回,对锅炉造成太大冲击,最后由于主蒸汽温度高MFT(Main Fuel Trip),跳闸过程曲线如图1所示。 2 原因分析 从表面来看,事故是在DEH投遥控时发生的,一般都会怀疑是DEH与CCS的接口存在问题。但从记录曲线来看,由于EH与CCS两系统间传输信号的延迟,DEH投入遥控后,大约经过了2s,CCS才收到DEH的遥控投入信号。CCS收到DEH遥控投入信号前,汽机主控输出一直跟踪DEH的设定值,收到遥控投入信号后,汽机主控转为手动方式,输出保持不变,由于DEH设定值的迅速减小,汽机主控输出只跟踪到427MW。CCS采用开关量进行开大/减小DEH目标值的方式对DEH进行遥控,并且具有60MW/min的速率限制。DEH目标值在投入遥控方式后即由618MW变为了129MW,显然不是由CCS控制造成的,同时,DEH目标值的减小是在CCS收到遥控投入信号之前就发生了,更加说明了这一点。所以,造成调门关闭的原因应该发生在DEH内。另外,机组在调试期间一次调频是没有投入的,期间DEH投遥控的操作一直都正常,没有出现过调门波动的现象。而此次投入DEH遥控时,机组一次调频是在投入状态的,而且当时的调频量大约为+8MW左右,很有可能,引起调门波动与DEH一次调频回路有关。 2.1 DEH逻辑分析 DEH的遥控接口、目标值、设定值、GV主控指令及一次调频回路如图2所示,该逻辑比较复杂,为了分析方便,对部分回路进行了简化,该逻辑的运算扫描周期为0.1s。

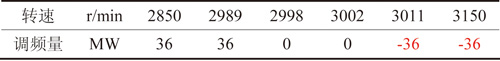

DEH各功能之间紧密联系,逻辑上一点点的错误或疏忽,甚至是逻辑块运算扫描顺序的改变,都会影响到机组的安全运行,笔者曾处理过多起DEH投遥控时引起调门波动的事故,在此有必要对逻辑进行一下分析。 2.1.1目标值产生回路 如图2中左半部分所示,转速和负荷控制的目标值均由同一个逻辑回路完成,根据机组的不同控制方式和运行状态自动切换。机组并网前,目标值为转速目标;并网后,阀位控制方式下,目标值是以MW为单位的阀位目标指令;功率投入方式下,是以MW为单位的功率目标值;调节级压力投入方式下,是以MW为单位的调节级压力目标值;功率和调节级压力均投入方式下,则组成以功率回路为主调、调节级压力为副调的串级调节系统,目标值是以MW为单位的功率目标值。 操作画面上显示的目标值为逻辑回路中的TARGET变量值,设置目标值时,先输入DEHTARG的值,再按“确定”后产生一个脉冲信号DMDENT将DEHTARG选入目标值回路。 未投入遥控方式时,遥控目标值ADSTARG跟踪设定值REFDMD。遥控方式下,REMTRK信号为“1”,将遥控目标值ADSTARG选入目标值回路。REMOTE信号也为“1”,完成目标值回路的跟踪,同时使遥控目标值回路起作用。遥控目标值回路每个运算周期对遥控送来的X135信号进行累加,形成遥控目标值ADSTARG。CCS发出增大DEH目标值指令时,ADSUPC为“1”,选择数值0.1送到X135,遥控目标值回路的累加运算使ADSTARG信号值每个运算周期增加0.1,运算周期为0.1s,所以速率为60MW/min。同理,CCS发出减小DEH目标值指令时,ADSDNC为“1”,使X135信号为-0.1,遥控目标值回路的累加运算使ADSTARG信号减小。当没有增、减指令时,X135信号为0,遥控目标值ADSTARG信号保持不变。 2.1.2设定值产生回路 目标值经过一个速率限制回路后,就形成了设定值。设定值是根据速率限制进行循环累加运算形成,速率限制有升速率和负荷率,在遥控投入的方式下,负荷率自动选择为一个比较大的值100MW/min。 2.1.3 GV主控指令产生回路 GV主控指令信号X285即是机组的流量需求指令,是以%为单位的,其形成逻辑回路见图2的右上半部分。此信号送到阀门管理回路,控制汽轮机各调门的开启。 在机组并网前,BRON为“0”,X285为转速控制器PI的输出WSOUT;并网后,X285信号根据机组的不同控制方式选择相应的控制输出,如调节级压力投入方式,为IMPOUT;功率投入方式,则为MWOUT;阀位控制方式,则为VLOUT。其中VLOUT同时是以%为单位的归一设定值,由设定值REFDMD按机组最大负荷值转换为%后再叠加上一次调频信号X151%后形成,机组的最大负荷值按640MW进行计算,转换系数为100÷640=0.15625。 2.1.4一次调频回路 一次调频量根据电网的要求对FX曲线函数进行设置,调频不灵敏区为±2r/min、不等率δ=5%、调频量限幅6%额定负荷,则FX按表1进行设置。 表1 一次调频转速-负荷修正量 2.1.5目标值和设定值的跟踪回路 目标值和设定值中最复杂最容易出错的就是其跟踪,在机组控制方式或机组状态改变时,目标值和设定值需要跟踪一下X158信号,以实现无扰切换。 跟踪信号X158的形成如图2的右下半部分所示,每次控制方式或运行状态改变时,均会产生一个1s的脉冲信号DEMDTRK使目标值和设定值跟踪为X185的值,主要变化有如下几种: (1)机组跳闸,TNL为“1”,X185为0。 (2)机组挂闸,TNL为“0”,X185选择为当前转速值WS。 (3)机组并网,BRON为“1”,GV主控指令X285乘上转换系数6.4后形成以MW为单位的数值,再加上并网瞬间的初始负荷值X635,然后减去一次调频量X151MW,最后送到X185。并网瞬间,产生一个运算周期的脉冲信号BRCL,使初负荷值为X635,BRCL必须为一个运算周期的脉冲,否则由于循环累加运算使机组并网后的初负荷不正确,如BRCL脉冲为1s,则会造成机组并网后的初负荷为设计值的10倍。 (4)机组脱网,BRON为“0”,产生一个脉冲信号使X185选择为3000r/min。 (5)功率回路投入时,MWI为“1”,机组实际功率MW减去一次调频量X151MW后,送到X185。 (6)功率回路退出时,MWI为“0”,若调节级压力在投入方式,则调节级压力IMP转换为以MW为单位的值IMPMW后,再减去一次调频量X151MW,最后送到X185;若调节级压力在退出方式,GV主控指令X285乘上转换系数6.4后形成以MW为单位的数值,再减去一次调频量X151MW后,送到X185。 (7)调节级压力回路投入时,IMPI为“1”,调节级压力值IMP并乘上一个转换系数后转换为以MW为单位的值IMPMW,然后再减去一次调频量X151MW,最后送到X185。 (8)调节级压力回路退出时,IMPI为“0”,若功率在投入方式,则机组实际功率值MW减去一次调频量X151MW后,送到X185;若功率在退出方式,则GV主控指令X285乘上转换系数6.4后形成以MW为单位的数值,再减去一次调频量X151MW后,送到X185。 (9)投入DEH遥控时,发出强制退出功率和调节级压力指令,同时产生一个1s的脉冲信号DEMDTRK使目标值和设定值跟踪X185。要注意的是,建议在DEH阀位控制方式下进行投入遥控的操作,否则会造成波动,如在功率投入方式下投遥控,遥控投入前REFDMD是功率设定值,投入后REFDMD变为阀位设定值,但CCS的目标值无法快速跟踪为阀位设定值,仍保持为功率设定值,结果造成波动。 因为归一设定值VLOUT已叠加了一次调频量X151%,因此,跟踪信号X185必须减去一次调频量X151MW,才能实现切换时的无扰,由于VLOUT和X185的单位纲量不同,因此,必须正确设置转换系数K1和K2,使跟踪信号上的一次调频量刚好全部抵消。 2.2 调门关闭原因

检查DEH的逻辑参数,发现一次调频量X151转换为%和MW的转换系数不正确,K1、K2分别被设置为0.045和6.4。根据目标值和设定值的跟踪计算,投入DEH遥控的1s内,REFDMD按以下公式进行10次运算: 将REFDMD=618MW、X151=8MW、K1=0.045、K2=6.4代入式1进行10次计算,计算结果REFDMD为129.04MW,与今次事故调门关闭的情况基本一致,可见,是一次调频量的转换系数K1、K2设置的不正确,导致了此次机组跳闸事故的发生。 根据FX函数的设置可知调频量X151是以MW为单位来表示的,转换为%的系数应该与REFDMD的转换是一致的,所以K1应该是0.15625而不是0.045,而K2应该是1而不是6.4。经后来查证,K1、K2是在进行一次调频试验时进行修改的,而修改前K1、K2为默认值1,也是不正确的。 3 防范措施 一次调频参数的小小改动,造成了一次机组跳闸事故,可见,逻辑参数设置的不当,也会危及机组的安全运行。DEH逻辑设计严密,必须对逻辑进行全面深入分析,对其彻底掌握后,才允许对逻辑参数进行修改。 设置一次调频参数时,要根据调频量的单位,对其转换系数进行正确的设置,如本案例中的调频量X151是以MW为单位的,所以正确的K1、K2应分别为0.15625和1,若单位为%,则K1、K2分别为1和6.4。机组投入一次调频前,K1、K2默认值为1是不正确的,必须设置正确后才能投入一次调频,这一点需要特别的注意。 DEH系统静态调试时,要对各项功能进行所有情况下的仿真测试,彻底消除逻辑存在的隐患。如对DEH遥控功能测试时,至少要在DEH变负荷过程中、功率回路投入、调节级压力回路投入、一次调频投入(分有/无调频量情况下分别进行)等方式下进行投/退遥控功能的测试,检查DEH系统是否正常。 4 结束语 DEH逻辑功能强大,结构复杂,各项功能紧密结合为一个有机整体,任何一个功能的小小改动,均有可能引起其它功能的不正常,进行DEH功能的改动或逻辑修改,要慎之又慎。逻辑修改时,要以修改部分为起点,逐级向上和向下深入,对DEH整体逻辑进行全面分析,确保逻辑的改动不影响其它功能,最后才能实施。逻辑修改后,还要进行相关功能全面仿真测试,才能保证机组安全运行。 |

- 热点新闻

-

- 低碳宣讲走进深圳南山,共同探索碳中和路径

- 西门子Mendix低代码平台正式登陆腾讯云 加快..

- ABB一体化充电站加速推动中国电动交通发展

- 以数字化推动传统产业升级

- 以科技创新实现高水平自立自强

- 新发展阶段走好新型工业化之路

- 人工智能的要素属性及其对就业的挑战

- 强化科技硬实力 厚植创新软实力

- 更好激发科研创新内生动力

- 促进工业互联网发展的着力点

- 我国战略性新兴产业集群的发展历程及特征

- 我国将实施九大行动推动制造服务业高质量发展

- 关于加快推动制造服务业高质量发展的意见

- 打通原始创新到产业发展的壁垒——解读深圳促..

- 装备制造业发展走向智能化、服务化、绿色化

- 未来十五年是我国突破最尖端技术的关键时期

- 推荐产品

-

- 1适用于中小型储罐的超声波液位传感器

- 2用于EtherCAT协议的快速RFID I/O模块

- 3状态监测的电机控制

- 4泓格WES7标准版PAC新品上市:XP-8031-WES7

- 5泓格工业级4G网关(双SIM卡)新品上市:GRP..

- 6泓格OPC UA I/O模块新品上市

- 7泓格Modbus TCP/UDP转RTU/ASCII网关新品..

- 8泓格智能型4G远程遥控装置搭载惯性导航新..

- 9泓格LED显示型远程温度湿度数据记录模块..

- 10泓格继电器输出扩充卡新品上市:XV119

- 11泓格LCD屏幕ViewPAC新品上市:VP-x239-CE..

- 12泓格计数器/频率/编码器输入扩充卡新品上..

- 13泓格工业无线感测模块iWSN系列上市

- 14泓格EtherCAT Slave I/O模块新品上市:EC..

- 15增强功能的控制柜保护模块

.jpg)

朱亚清(1975-)男,广东电白人,高级工程师,工学学士,主要从事电厂热工自动控制的调试和控制优化的研究工作。

朱亚清(1975-)男,广东电白人,高级工程师,工学学士,主要从事电厂热工自动控制的调试和控制优化的研究工作。