- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 称量数据采集系统的设计与实现 技术领域 人机界面 行业 冶金 简介 内容 喻维纲,周宗元

1 引言

湘潭钢铁集团公司三座高炉的上料系统共采用78台料斗秤对焦碳、焦丁、球团矿、铁矿、烧结矿等原料进行计量、配料,6台中子测水仪对焦碳原料进行水份分析。以前采用人工抄表、手工统计,数据报表不能及时反映当班的生产情况,无法起到指导生产的作用。2001年湘钢进行了业务流程重组,实施ERP项目,基础数据的录入与统计更显重要,因此必须对现有测量数据采集及管理系统进行改造。即运用先进的数据采集技术、计算机通讯与管理技术,将槽下84台计量设备联成计算机局域网,实现计量数据的实时采集、及时统计及管理,并通过计算机网络实现数据资源共享,实现计量设备的远程管理和监控,达到管理控制一体化的要求。

2 总体结构

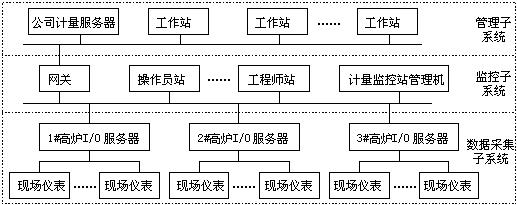

系统的控制网络结构,分三层配置,整个系统从下至上由数据采集子系统,监控子系统、数据管理子系统和网络子系统四部分组成。数据采集子系统负责现场数据的采集记录,并通过网络向管理机发布。监控子系统负责对现场设备运行状态进行监控,数据管理子系统负责数据的收集、管理,并向公司Intranet发布。网络子系统负责数据的传输,将3个子系统可靠地连接起来。系统总体结构框图如图1所示。

图1 系统总体结构框图

3 配置与组成

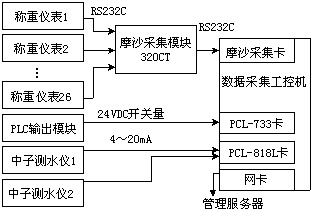

图2 数据采集子系统配置框图

3.1 数据采集子系统的配置与组成

数据采集子系统采用现场总线结构,每座高炉槽下称量数据采集系统使用相同配置:由一台IPC工控机、26台XK315B称重仪表、称量斗料门控制信号PLC输出模块、摩沙320CT多串口模块(32通道)组成,其中IPC工控机中插有研华PCL818L、PLC-733接口卡,子系统配置框图如图2所示,工控机安装在各高炉高控室。

3.2 监控子系统的配置与组成

监控子系统由一台研华工控机、打印机、UPS及网卡组成,安装在计量站,完成数据的接收整理、匹配与入库工作。这台工控机配置两块网卡,1块用于接收3座高炉数据采集工控机发来的数据,另1块用于对外的数据共享与发布,使数据采集系统的网络与外部管理网段分开,与公司Intranet通讯通过网关进行,以保证计量数据的安全。

3.3 网络系统的配置与组成

网络系统的配置以危险分散,确保安全可靠为原则。结合软件编程,各高炉自成体系互不依赖,即使网络出现故障时,各数据采集系统仍可独立工作。高炉与高炉之间、高炉与管理服务器之间采用高可靠,易于扩展的星形网络拓扑结构;为提高网络速度和抗干扰性,传输介质采用4芯多模光纤,两芯使用,两芯备用,交换设备采用Dlink10M/100M自适应交换机,采用广泛使用的TCP/IP通讯协议,网络速度达100M。

4 系统功能及软件设计

4.1 数据采集子系统的功能及软件设计

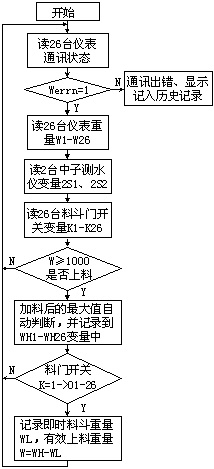

数据采集系统负责进行数据采集记录,并通过网络向管理机发布。该站点在软件系统中被定义为IO服务器,安装在各高炉的主控室内,不与外界联系可独立运行。按照需要设置了54个通道(26个料斗重量信号、料门开关信号及2台中子测水仪模拟信号),输入数值存放在I/O设备的寄存器中,每台设备都有一个唯一的地址,寄存器通过其地址进行引用。其中,26台仪表通过多串口模块与计算机进行通讯;26个开关量信号通过PCL-733采集卡与计算机进行通讯;2台中子测水仪信号通过PCL-818L采集卡与计算机进行通讯;软件采用轮询方式,通过这些通道读写I/O设备的寄存器,实现一台PC与多台现场设备的通讯,完成数据的实时采集,采集到的数据用于进一步的监控及软件编程。在管理机上可以直接引用IO服务器的变量名用于系统控制、操作显示、趋势分析、数据记录和报警显示。数据采集软件设计流程如图3所示。

数据采集系统软件界面由以下部分组成:

① 运行状态(主显示界面) 显示26台称重仪表实时数据,各料门开关状态及各仪表与计算机通讯状态;显示26台称重仪表、2台中子测水仪的实时料位棒形图;显示当日实时上料批次及累计重量。

② 实时曲线 显示高炉各称重仪表及中子测水仪的实时曲线及实时重量。

③ 报表查询 可分页显示烧结焦碳焦丁累计重量、累计批次及上料明细,显示各种杂矿批次及累计重量、上料时间等。

图3 数据采集软件设计流程图

当料门开关变化,重量变化时,计算机运行程序可以根据当时料门的工作状态,自动将装料数据及物料名称记录下来,并根据矿的品种加以分类累计以及储存有关重量、装料批次等数据。各个高炉的数据采集服务器,通过本机的ACCESS数据库,将各次上料的实时数据进行记录。并且在每天的零点,计算机自动将记录的明细表汇总保存下来,并可在管理机上查询、打印,有效地保证数据的正确性以及可追溯性,同时,也可以利用这些记录产生各类报表。

4.2 管理系统的功能及软件设计

管理系统作为3座高炉数据采集站的登录服务器,运用“组态王6.0”进行编程组态,通过管理机(Intranet上的任一台具有授权的计算机),可实时监视各高炉运行情况,查询其历史曲线,上料报表及上料明细;对各种矿料作出日报、月报、年报;可按需打印各种报表;并实现与公司Intranet的数据交换。

管理系统由运行状态、实时曲线、历史曲线、报表显示、报表查询、系统登录、登录退出及退出系统几部分组成。

程序采用SQL结构数据库语言编程对ERP主数据库ORACLE数据库登录数据,实现统计报表的自动上报,数据每小时自动上传一次。

为了数据传送准确可靠,在计量站的本地管理计算机上除向主机传送各高炉数据采集服务器的数据外,还运用了ACCESS数据库同时接收各高炉数据采集服务器发送的数据。数据记录表的内容与发给ORACLE数据库的内容一致,每次上传ERP数据的时候,还在本地的数据库内存储一次,以免因为网络不通而使数据不能保留。与ORACLE数据库的记录表不同的是在本地记录表内还有个标志字段,当网络通畅,数据成功上传后,标志为0。在发送数据到ERP时,网络不通或中断,则在本地保存数据,并且,标志为1,网络通畅后,自动补发未发的数据。另外,本地ACCESS数据库的内容经授权,可以很方便地用OFFICE2000自带的EXCEL或者ACCESS软件来查询。

5 结语

系统自2002年3月投入运行,经与手工统计并列运行3个月,没有出现任何差错。2002年6月停止手工报表统计,所有计量数据都在网络上传送,计量数据的及时率和准确率大大提高,同时对计量设备的运行提供了及时有效的监控手段,对高炉的稳产、高产提供了保障,完全满足了设计要求,具有较好的推广价值。

.jpg)