- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 PROFIBUS-DP在自控系统中的应用 技术领域 工业以太网 行业 冶金 简介 内容 郭 强

1 引言

某轧钢厂是70年代我国自行设计建设的一座宽厚板轧钢厂。该厂4200mm轧机主辅传动系统均为发电机―电动机机组供电方式,控制系统为继电逻辑+交磁控制系统,由于设备陈旧老化、故障率高、性能下降,与现代轧机的控制系统水平相距甚远,已不能满足当前生产工艺和产品质量的要求,需要进行升级换代。我们在分析了现场实际情况后,本着跟踪国际先进水平,顺应网络化和数字化的控制思想,为该厂配置了一套自动化控制系统。

2 现场总线的选用

2.1 现场总线网络的选择

当前世界上比较流行的现场总线有PROFIBUS,DeviceNet,Interbus-S,Modbus,CANopen等。它们在我国也都有广泛的应用,其中有些总线已经在某些特定的行业中得到了广泛的认同。我们在比较了几种总线协议并结合该厂的特点后最终选定PROFIBUS。一方面由于它是目前数据传输率最快的一种现场总线,传输率最高可达12Mbps,另一方面它能够很好的与西门子的传动设备相配合,并与西门子PLC(Programmable Logic Controller)结合紧密且组态简便。

PROFIBUS现场总线技术是随全数字控制系统的发展而产生的,是于1987年由德国西门子公司和其它十几家企业联合开发的,1996年成为欧洲工业现场总线标准之一(EN50170 VOL.2),1999年成为国际现场总线标准IEC 61158的组成部分。

PROFIBUS协议是基于ISO的标准OSI七层参考模型的,但它只定义了第一、第二和用户层(如PROFIBUS-DP)或第七层(如PROFIBUS-FMS),而第三层到第六层未加定义。另外,它的3个组成部分(FMS、DP和PA)可以满足不同的应用对象和通信速率场合的要求且开放性很好。

PROFIBUS现场总线的数据链路协议是带主从方式的令牌传递,主站与从站之间以主从方式通讯,各主站之间由令牌协议决定总线数据发送权。物理介质通常采用双绞屏蔽电缆,总线接头采用9针D 型插头,接线方便简单,容易扩展,网络上最多可连接127个站点,若采用光缆最大传输距离可达90公里。

2.2 控制系统介绍

系统分为两级,一级为数字传动系统,二级为基础自动化系统。

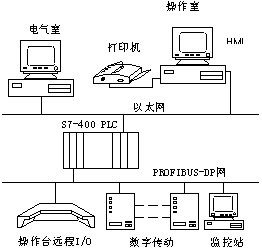

基础自动化级采用西门子S7-400系列PLC,CPU选用414-2DP,传动级采用西门子6RA70系列直流数字装置并配置CBP通讯网卡。PLC通过PROFIBUS-DP网一方面迅速响应操作员发出的操作命令,另一方面与传动设备进行高速数据通讯,以便PLC根据传送上来的电机电流、电压的实际大小作出及时必要的处理。HMI(人机界面)选用可靠性高的IPC+CP1413+WinCC,通过以太网连接到PLC完成人机交互控制、数据监视记录和报表统计等工作。系统结构如图1所示。

图1 自动化系统配置图3 主要通讯功能的实现

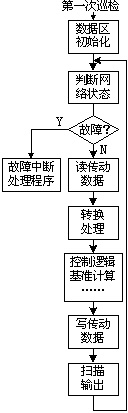

由于HMI上要实时地显示电机速度、电流、电压、励磁电流等运行参数和故障信号等状态信息,所以要求每套数字传动装置要向PLC传送6个字长的数据,同时还要接收PLC发出的速度基准和必要的开关量指令。在进行硬件配置时,选择CBP的类型为PPO5(PKW:4|PZD:10),并选择基地址,在使用STEP7编程时,由于网上每个站交换的数据长度大于2个字长,所以必须使用系统功能模块SFC14(DPRD_DAT)和SFC15(DPWR_DAT),这两个模块在OB1中循环调用,一般情况下,SFC14放在程序的开始部分,SFC15放在后面。编程时首先要指定目标地址,即在做硬件配置时所选定的基地址,然后再分配一段内存空间(一定要用ANY类型)用于存放读入或写出的数据。当功能正常完成后,会返回一个为零的信息码,当信息码为负时,表明通讯存在问题,此时可根据故障代号进行分析判断以解决问题,程序框图如图2所示。

图2 通讯功能程序框图需要注意的是,西门子的PLC和传动设备在内存数据的处理方式上有所不同,主要体现在位信息的传送上。为了保证信息的对应性,PLC在编程时对相应的寄存器要进行字节交换。而传动设备在向网络上发送数据之前要对其数据进行加工,因此PLC要对传送上来的速度、电压等变量进行量纲变换后才能使用。

4 应注意的问题

(1) 硬件方面

① 通讯电缆最好用西门子的专用DP电缆,电缆屏蔽层一定要保证接地良好。

② PROFIBUS-DP的布线和插头接线要严格按照规定进行。

③ 虽然购置现场总线型系统的费用要高于普通系统,但是安装时减少了大量电缆、桥架和钢管等材料,故安装费用大大降低,且投资回报率高,运行费用和能耗可节省20%。

(2) 软件方面

① 采用数字信号通讯,有效地提高了数据的传送精度和系统的控制精度。

② PLC可以获取更多的设备信息且组态灵活,可以随时根据现场要求配置通讯变量的数量和内容,有效地满足了控制系统对信息集成度所提出的要求。

③ 网络故障具有自诊断功能,使维护人员可以迅速的排除故障,缩短停机时间。维护和改造停工时间减少60%。

5 结语

该系统投产两年多来,工况平稳,网络通讯稳定,死网情况极少发生。控制系统的响应速度和控制精度明显提高,显著提高了钢板质量,该厂钢板年产量逐年上升。由于采用了现场总线技术,使电缆数量和接点数量大大减少,因此减少了潜在的故障点数目,从而大副度减少了设备的维护量,深受现场工程技术维护人员和操作工的欢迎。

.jpg)