- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 中压变频器在取水泵房的应用 技术领域 行业 简介 内容 王 勇

水厂取水泵房是扬子石化公司的重要生产岗位,共有6台中压(6kV)取水泵,负责全公司生产和生活用水的取水任务。因此该装置的运行状况直接关系到整个扬子石化公司生产能否正常安全运行。

1 A-B变频器的概况

(1) 特点

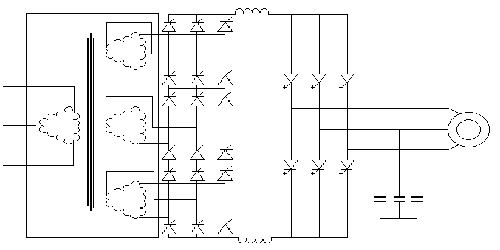

美国罗克韦尔自动化Power Flex-7000系列变频器,使用6.5kV最先进的中压大功率器件SGCT(对称门极换流晶闸管),可阻断双方向的电压,门驱动集成,开关频率高,双面冷却。用它组成的变频器,逆变开关数量比其它任何中压变频技术的器件数量都少。功率结构为无熔断器,可能量回馈,具有电流抑制电抗器。可通过对控制SGCT的PWM模式的优化,将器件的导通和开关损耗降至最低。

Power Flex-7000系列变频器适用2~6kV输出电压。系统结构简单,可靠性高,输入波形好。按功率大小不同有6脉冲、18脉冲及PWM整流器三种型式的变频器。

采用18脉冲整流的变频器主电路如图1所示。

图1 变频器主电路

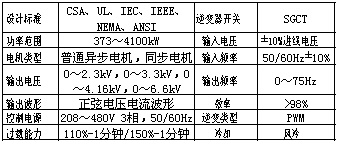

(2) 主要技术指标(参见表1)

表1

2 原工艺控制概况和新控制要求

(1) 原工艺控制概况

取水泵房6台取水泵将吸水井内经自流管导入的长江水送至供水车间,经反应、沉淀、过滤、消毒等工艺处理后到清水池,再由工业水泵房、生活水泵房为用户供水。在多年的运行中,发现有以下问题制约着生产的安稳运行:

① 随季节的不同,用水量亦不同,加之公司各装置用水量有高峰和低谷之分,使取供水量难以控制;

② 操作人员需要频繁增减泵的运行台数或者通过调节阀门来保持水量的平衡,大大增加了操作人员的劳动强度;

③ 频繁的开启水泵,增加了电机、泵的机械冲击,缩短了它们的检修周期和使用寿命。

(2) 新控制要求

为解决上述问题,达到优化工艺控制、节能降耗、稳定生产的目的,决定对取水泵进行变频调速改造,并提出如下几点要求:

① ④改造所用的变频器必须是国际先进技术、名牌产品;

② 改造后变频泵的操作应满足原岗位操作规程;

③ 改造后在一定范围内实现取水量的平稳调节;

④ 在原有配电系统的基础上进行改造。3 变频系统的配制和控制的实现

(1) 配制

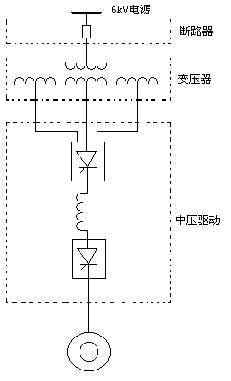

在110#~160#6台泵中,根据工艺要求,选择150#取水泵进行变频调速改造。

选用Power Flex-7000系列,18脉冲整流变频器来控制150#取水泵的变频调速运转,利用原150#泵电机断路器作为变频器的输入保护。变频器放置在专用变频器室。电气单线图见图2。

图2 电气单线图

(2) 控制的实现

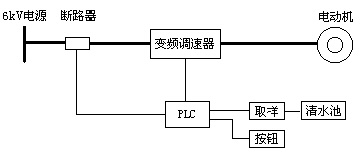

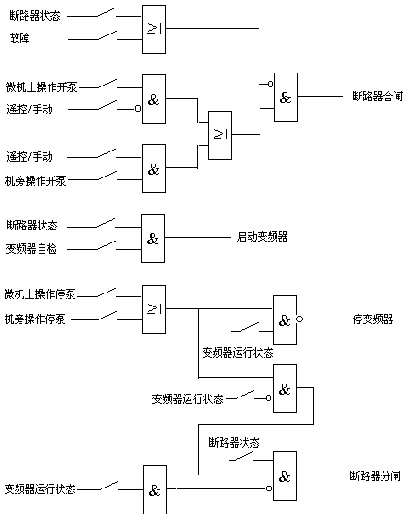

由于改造利用原150#泵电机断路器作为变频器的输入保护,操作上存在着一个对象两个控制条件。为了满足原泵房岗位操作程序,并减少改造的投资,用取水泵房已有监控系统PLC来实现变频器和断路器的逻辑控制、实现变频器的转速给定。电气控制框图见图3。

图3 电气控制框图

控制方式分为:① 机旁就地开、停控制;② 控制室微机上开、停控制。两种控制方式通过控制室仪表屏上转换开关进行切换。转速给定也分为两种方式:① 根据供水车间清水池液位的高低变化,通过仪表液位仪取样至PLC,实现150#变频泵的闭环调速控制;② 根据调度指示,手动给定指令至PLC,实现150#变频泵分档步进、循环调速控制。

图4 控制功能逻辑图

控制功能逻辑图见图4。主要工作原理:在操作前,给上变频器的控制电源,变频器进行自检。运行操作:首先通过“遥控/手动”转换开关,选择机旁操作或微机上操作。按开泵按钮―合6kV断路器―给变频器启动指令―变频器启动(变频器必须在完成自检并确认无误后,否则无效)―水泵电机运转。停止操作:按停泵按钮―停变频器―变频器退出运行状态后―分断路器。

4 结语

该系统经过安装调试已于2002年投入运行,不仅解决了原系统存在的问题,大大优化了工艺控制,而且节电效果显著,节电率达40%以上,预计一年既可收回投资成本。

另外,由于采用变频调速技术,电机和水泵的转速下降,轴承等机械部件磨损降低,泵端密封系统不易损坏,延长了机、泵的检修周期,节省了检修费用;而减少开、停泵的次数,减少了电机、泵的机械和电流冲击,延长了设备的使用寿命。

.jpg)