- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 一种基于PLC的特水窑控制系统 技术领域 PLC&PAC 行业 冶金 简介 内容 陈湘辉,任晓珠

1 引言

回转窑是应用于建材、冶金等行业的重要设备,主要起煅烧熟料的作用。2000年9月,我厂对始建于1958年的特水1#窑进行了技术改造。

2 工艺流程

1#窑经技改后的工艺流程是:生料储存库出库生料与电收尘窑灰按比例配合后入成球盘,加水成球后入振动烘干机,失去表面水分后逐库分布在五个料球库内,储存一定时间后入振动筛,中间粒度球入预热器,被高温窑尾废气加热后入窑煅烧,大球破碎后和小球一起直接入窑煅烧;成球盘和振动筛产生的粉尘由袋收尘器收集后入成球盘;窑尾废气出预热器后,经电收尘器净化入烟囱排出;出窑熟料经急冷(专利技术)入单筒冷却机,由拉链机送入熟料地坑;大块熟料经人工入鄂式破碎机后进入拉链机。

窑头采用三风道燃烧器,用罗茨风机供风,螺旋泵混煤,向窑内喷送煤粉煅烧熟料。

煤磨技改后流程为:出磨煤粉经高效超细选粉机选粉后,由高浓度袋收尘器收集后入煤粉仓,净化后经排风机排出。

3 系统设计

3.1 系统组成

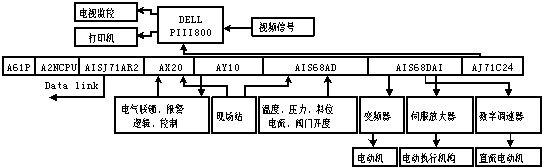

特水窑控制系统的设计采用基于PLC的控制系统,它由两个中控室(窑尾控制室、窑头控制室),3个现场站(生料自动配料、加水成球、高温下料)及两个电视监控(预热器进口监控和窑头电视看火)组成。其中3个现场站是独立的微机自动控制系统,它与主站只进行模拟量的通讯和开关量的连锁。主站与从站间采用帧同步全双工通讯方式,系统结构如图1所示。

图1 系统配置框图

3.2 硬件配置

(1) 上位机配置

上位机采用美国DELL公司配置为Penten III级的PC机进行系统的监控和管理,它与下位机之间采用RS-232C异步半双工通讯。其具体配置为:Intel PIII 800CPU、64M内存、20G硬盘、21"显示器

(2) 下位机设计

由于系统主要实现电气设备的自动控制与数据采集,没有复杂的运算操作,因而下位机采用了日本三菱的Ans系列机架式PLC,完成窑系统的逻辑控制和过程控制。

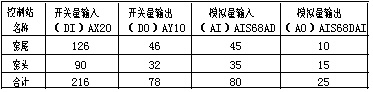

① CPU的选择:用户控制程序所需内存容量受内存利用率、开关量输入/输出点数、模拟量输入/输出点数、用户的程序编写水平等因素的影响。表1列出了计算机控制系统I/O点数的分布。表1

最终我们选三菱A系列的CPU为A2ASCPU-S1。

② 基板的选择:根据上面的I/O点数,PLC主基板选AIS38B,扩展基板选AIS68B-S1,它们最大均有8个插槽。每个基板可装电源组件。主基板与扩展板之间通过扩展电缆(AISC07B)相连。

③ 输入/输出模块的选择:考虑到有的设备距控制室较远,控制设备较多,所以输入采用AC220V类型模块;又因启动不很频繁,响应精度也不是很严格,因此选择继电器输出形式的模块,其中开关量输出模块为AY10,模拟量输出模块为AIS68DAI。该类型模块使用电压范围较宽,导通压降损失小。

④ 通讯模块的选择:通讯模块的功能主要实现上位机与下位机间的通讯。由于上下位机同在一个控制室,最远没超过15m,所以选择AJ71C24通讯模块,采用半双工异步通讯方式,通信速度为9600bps.

⑤ 网络模块的选择:网络模块的功能是将主PLC CPU挂接在三菱网络MELSECNT 数据线上。用模块上的开关设置该CPU是作为主站还是就地站。因为窑头、窑尾两PLC站间距离大约200m,所以选用AISJ71AR2类型模块。它采用帧同步、全双工、位串行的通讯方法,通讯速度为1.25Mbps。

3.3 软件设计

(1) 上位机软件主要实现系统的监控、管理、打印和产生报警等功能。其工作平台为WIN98系统,组态软件为FIX7.0,能够显示各工艺流程画面和各热工参数,在计算机上实现对主要电机的变频控制和冷风阀门的伺服控制。

(2) 下位机程序主要采用梯形图编制。其编程软件为三菱的GPPW,该软件装在上位机上,程序在上位机上编好后写进下位机。

① I/O地址分配:输入输出地址以3位十六进制数表示,程序编址时,必须遵循以下原则:

? I/O地址的赋值由主基板的第0槽(CPU组件的右侧)开始,向右展开,地址连续赋值;

? 对扩展基板,第一块扩展基板的首地址顺接主基板的末地址。其余扩展基板的赋值依据扩展电缆的连接顺序依次编址;

? 各组件所用的I/O点数等于该组件自身的I/O点数;

? 对没有插装I/O组件或特殊功能组件的空槽,所占I/O地址作16点处理。

② 初始化程序:对三菱AnS系列的PLC,其所用的模拟量模块均需初始化。

? D/A初始化:模拟量输出主要是变频器、励磁装置的电流给定及风门的开度给定。其初始化主要包括平均次数、通道的启用/禁用等。

? A/D初始化:对模拟量输入模块初始化主要包括采样时间、平均次数、通道的启用/禁用及上下位机的数值转换(因为上位机数字量为0~4095,下位机数字量为0~4000)。

③ 主程序主要包括电机启停、连锁、报警、下料量累计及站间通信等。

④ 下料累计量程序主要实现对窑尾高温下料量的累计与显示。

3.4 系统通信设计

(1) 系统网络构成:系统包括主站(窑头)、从站(窑尾)及三个现场站。窑头、窑尾两站通过通讯模块(AISJ71AR2)与同轴电缆组成了简单的三菱MELSEC NET系统,该网络为三菱MELSEC可编程控制器开发配备的数据通信网络,能执行工厂自动化所需的全部功能,既能进行数据控制,又能进行数据管理。其传输速度为1.25Mbps。

(2) 通信软硬件设计:数据通信有两个环路,主环路和副环路。两个环路均可做主环路,但正在工作的系统仅允许有一个主环路,若该环路发生电缆断路和从站故障,回送功能将通信从主环路切换到副环路并将从站故障断开,以保证整个通信系统继续进行;如主回路和副回路电缆均发生断路故障,系统即执行回送功能。此外,两个数据通信回路具有电源瞬间断路校正功能,保证通信可靠。

4 结语

特水1#窑采用基于PLC的控制系统,取代了传统继电器控制系统;所有参数的计算机显示,替代了传统的二次仪表柜显示,降低了维护费用与车间生产成本。该系统的应用提高了产品的质量与市场竞争力,经济效益显著提高。

.jpg)