- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 太原呼延净水厂自动控制系统 技术领域 行业 节能环保 简介 内容 1 项目概况

太原城市供水公司呼延净水厂为山西省重点工程,建设资金来源于国债,是万家寨引黄入晋工程的组成部分。黄河水源从万家寨水库提取,经五级提升进入汾河水库,再由汾河水库经管道、隧洞流入呼延净水厂。水厂规模为日供水首期40万吨/日,近期将达到80万吨/日。全厂主要构成有储药池、加药间、加氯加氨间、配水车间、净水车间(混合、蓄凝、沉淀、大小虹吸滤池)、清水池、污泥浓缩脱水车间及综合楼(中控室)等。

2 系统设计

本项目采用罗克韦尔自动化的全线产品,以Logix控制平台和开放的现场总线网络NetLinxTM体系为核心,采用最新的控制器、驱动、网络架构及工控软件产品组建了一个由计算机、PLC、现场在线仪表组成的多级的、开放的、模块化的、实时多任务的集散型的可扩展的数据采集和监控系统。

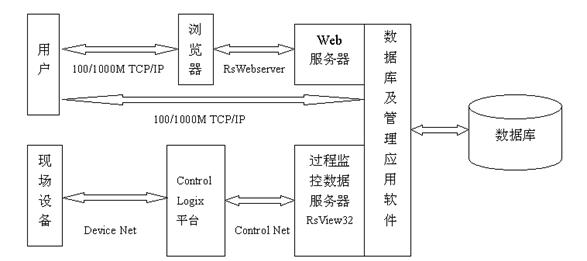

该系统采用集成工业现场总线、控制总线和100/1 000M高速以太网组成的混合三层体系结构,既支持基于浏览器的B/S结构体系,也支持C/S结构体系,系统体系结构如图1所示。

图1 太原呼延净水厂系统体系结构整个呼延水厂的输入/输出信息形式多样(包括图像、图形、文字、语音、数字等多媒体形式),信息量大,对系统功能要求高。控制监视任务不仅仅限于单机的检测和控制问题,而且还要求实现对整个系统的监控、诊断、优化、预报、调度。以PLC和计算机为核心的信息处理机制将完成对综合信息的管理、生产过程的计划、调度、监视与自动化控制。系统具有以下三个主要方面的功能:

(1) 现场生产数据的采集、分析、处理、动态追踪、工艺控制等前台生产现场检测与控制;

(2) 水质数据、设备故障信息管理等后台信息管理;

(3) 水厂运行监控与计划调度指挥,现场电视监视、内部电话监控等多媒体系统。

为了实现以上功能的集成,太原呼延净水厂广泛采用了多媒体技术、现场总线技术、高速以太网技术、工业控制技术、通信技术与视频图像监控技术等关键技术,可以定义为集成现场工业总线的高速以太网多媒体计算机信息管理、控制系统。整个系统的架构分为三个层次(如图2所示)。

图2 太原呼延净水厂网络结构拓扑图(1) 信息层 由计算机硬件与软件系统组成。其中硬件部分主要为工作站、服务器、工业电视监视系统、网络传输线路等组成,完成系统的数据采集、监测、控制、通信、显示等功能。软件系统主要由基于罗克韦尔自动化组态软件开发的呼延水厂生产过程控制与作业管理信息系统、呼延水厂运行监控与计划调度指挥系统和基于微软SQL数据库开发的生产管理(水质监测、生产数据和系统故障报警信息)信息系统等组成。 该体系结构实现了对呼延水厂生产系统软硬件资源的充分利用,使系统具有更高的兼容性、开放性和安全性。系统采用IBM部门级服务器,对生产管理系统数据进行备份、存储,以保证生产数据的高度安全性。监控工作站、管理工作站、现场过程数据服务器(Web服务器)、视频服务器、数据库及应用软件的用户之间通过TCP/IP通信协议实现信息的传输与共享。数据库中的数据只有通过服务器才能够与用户、现场设备之间进行信息的交流(监控计算机除外)。用户既可以通过Windows内建的IE浏览器实现生产现场信息的获取与交互,也可以直接与数据服务器进行信息的交流,再通过监控计算机实现对现场设备的控制。用户不直接参与控制现场设备与数据库,既保证了数据的安全性及底层设备的健壮性又实现了人机交互界面的透明性与友好性。

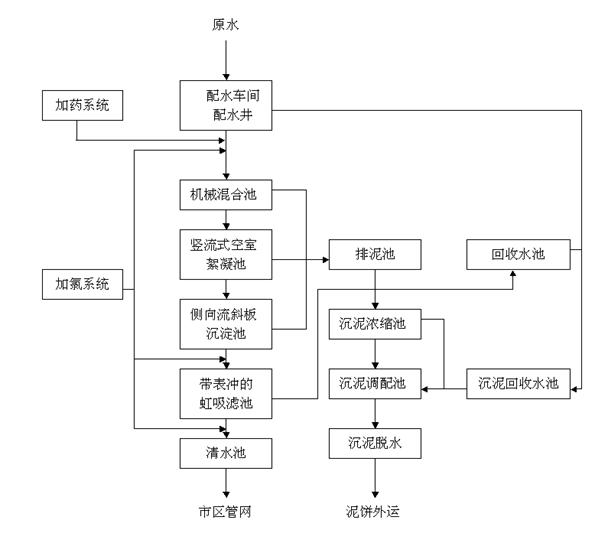

(2) 控制层 现场控制站以ControlLogixTM平台为控制核心,分布在各工艺段,PLC之间和中央监控计算机通过光纤采用ControlNetTM网络协议相连,实现控制信号的高速传输。PLC自动监测重要设备的运行状态和工艺参数变化,并对设备进行自动控制。根据工艺流程(如图3所示),全厂共设6套PLC控制站:

1#PLC站设在加药间,负责投药系统和配药系统。根据进水流量、原水浊度、温度及沉淀后SCD值进行加药系统的PID自动调节;并通过网络通讯控制进水流量调节器。

2#PLC站设在加氯加氨间,控制液氯及液氨的气化、加氯加氨机的投用与切换,完成加氯加氨过程的监测和控制。

3#PLC站设在沉淀池配电间,控制配水井排泥角阀、格栅机、电动蝶阀门、各阀岛电磁阀箱,控制反应沉淀区域的排泥过程。

4#PLC站设在滤池电气配电间,自动完成滤池过滤与反冲洗过程控制、高低压配电系统的监测、对回收水池及排泥池的监视与控制。

5#PLC站设在自用水泵房,用于出厂水的水质监测、控制自用水泵的启停、通过网络通讯对出厂水的调节控制器进行控制。

6#PLC站设在浓缩脱水机房。完成回收水的浓缩过程,并为脱水系统输送浓缩后的污泥,与脱水系统进行网络连接采集脱水设备及脱水过程的状态数据。

图3 太原呼延净水厂工艺总图另配置PLC0,用于中央控制室模拟屏的实时刷新。

由于采用了通信网络的介质冗余和处理器冗余,构成了一个安全、可靠的控制系统:当控制网络、控制CPU故障或不使用时,冗余部分可自动进行无扰动切换,投入工作而不影响整个工艺过程的连续控制和检测。

(3) 设备层 采用DEVICE NETTM网络连接分布于水厂的传感器和执行机构,将变频器、阀岛、仪表等直接采用总线电缆连接,实现了数字和模拟输入/输出模块、智能信号装置和过程调节装置及PLC之间的数据数字化传输,把I/O信号通道分散到实际需要的现场设备附近,使安装和布线的费用减少到最小,从而使成本费用大大地节省。这种用于低层设备的低成本、高效率信息集成模式,已经逐渐成为控制领域的主流。

3 系统特点

(1) 可靠性高、技术先进 传统控制系统网络设计基于单一的主/从地址总线,系统运行过程中由单一设备主宰总线并控制所有数据传送。这种集中的设计方法,降低了总线的传输效率,无法充分发挥带宽。ControlBusTM通过提供基于并行通讯网络的,多主的生产者/客户者信息概念打破了这种模式,并将生产者/客户者技术直接应用于背板总线,可以同时完成1对1、1对多的信息传递。控制器不再作为通讯控制中心,无需干预背板上的数据交换,设备之间可直接进行数据广播和通讯,提高了系统的带宽和性能。采用这种技术构造的控制系统具有更大灵活性,应用响应更快,处理器负担低和数据处理时间短,减少了网络和背板数据传输量,缩短 I/O 等待时间。控制网网络是一种高速确定性网络,为同一链路上对等通信提供了具有相同带宽的实时控制和报文传送服务,更提供了I/O数据在控制器或操作员界面设备之间共享的功能,这种多控制器共享对等通信互锁数据设计大大简化了PLC的程序量,省却了大量的CPU之间通讯指令。在数据传送过程中,网络提供确定性和可重复性功能,保证了数据传递的可靠性。

(2) Web浏览 系统运用RSWebserver和Windows内建的IE浏览器实现了与Internet的连接,为用户提供了一个真正的瘦客户端服务系统。位于生产控制中心的数据服务器可作为一Web网站被享有特定权限的用户登录访问,获得授权的用户可在任何地方通过公司指定的Web服务器网址,利用支持HTML3.2超文本协议的浏览器获得整个系统的运行信息。

(3) 易于操作及维护 ControlNetTM、DeviceNetTM及Logix平台的模块化结构,为用户提供了丰富的诊断信息,系统自身可以自动对硬件及网络上的错误进行分析和更正,并实时检测设备潜在的维护需求,避免整个系统崩溃。操作员可以通过嵌入在前端计算机运行的、友好的人机界面程序(基于RSVIEW32TM平台开发)直观、全面地了解系统的健壮程度,及时发现、预测系统隐患所在,将故障查找时间降至最低,大幅减少了系统维护的工作量。

(4) 支持多种接口 整个控制系统通讯网络主架构采用Rockwell公司的NetLinxTM技术。它不仅支持Logix平台,同样可以兼容其他的网络协议。系统中其他一些从国内外单独引进的设备如调流调压阀、污泥脱水机、直流屏等分别采用了Modbus、Profibus-DP和RS-485等协议。Logix平台和NetLinxTM技术提供了网络间桥接和路由功能,将不同协议的接口数据通过无源背板总线在网络上以CIP的模式传递。

4 结语

由于该系统具有较高的可靠性、稳定性以及灵活的可扩展功能和对复杂环境及处理要求的适应性,为水厂的少人值守管理模式,创造了良好的技术条件。目前系统已正式投运近半年多,其性能完全能满足运行要求,产生了很好的经济效益。

.jpg)