- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 模糊自整定PID参数控制的窑炉温度控制系统及仿真 技术领域 仪器仪表 行业 简介 内容

1.引言

温度是工业生产最常见最基本的工艺参数之一,例如:冶金、机械、电子、石油、化工、制造等行业中广泛使用的各种加热炉、热处理反映炉等,对工件的处理温度要求严格控制。本文对咸阳795厂电子元件结构炉改造分析,陶瓷电阻、电元器件着色的关键工艺是干燥煅烧,通过调整干燥煅烧条件能较好的控制着色指标。干燥煅烧是靠干燥煅烧窑炉来完成的,而窑头温度又直接影响干燥温度和煅烧温度,所以控制好窑炉温度就可以间接控制好着色指标。至于温度控制器,过去一般采用温控仪表,垫电偶等仪器来直接控制。

改造后是基于PLC的模糊自整定PID参数控制系统,应用于窑炉温度控制系统,可以用温度传感器对窑炉的温度采样。选择检测值和给定值之差和差的变量作为控制加热和干燥系统的输入量。采用PLC作为中心控制单元,利用模糊控制技术与数子式PID相结合,根据系统状态可快速调整窑炉温度,达到恒温控制的目的,提高了系统的工作稳定性,得到良好的控制效果。

2.窑炉温度控制原理

2.1系统结构与工作原理

PLC温度控制系统如图1所示。图1中,控制系统主要由PLC,A/D与D/A模块,切换继电器,温度传感器等部分组成。控制核心单元PLC根据手动设定温度信号与现场测温传感器反馈信号经过PLC分析与计算,得到温度偏差 与温度偏差的变化率 ,经过PID运算后,PLC将0~10V模拟信号输出,用于调节触发器的控制电压,PLC通过比较模拟量输出与温度偏差值,通过I/O端口开关量的输出驱动切换继电器组,以此来协调投入加热的台数,并完成窑炉加热启停与切换。在温度上升到规定值的90%以前,采用全压控制,节省升温时间,待炉温上升到给定值的90%时,采用模糊控制,以提高控制精度。

通常要实现对控制对象的模糊控制,首先根据系统的输入/输出量的多少来确定PLC的型号,本系统采用SIMATICS7-300型PLC;A/D转换器为SM331;D/A转换器为SM332;热电偶为S型:0~1300C°;变送器为DDZ-Ⅱ型。

2.2数字式PID的调节原理

数字式PID控制器的表达函数为:

式中: 为系统偏差; 为系统偏差变化率;KP为比例系数;KI为积分作用系数;KD为微分作用系数。

KP值影响系统的响应速度和精度;KP越大,系统响应速度越快,系统的调节精度越高,KP若过大,将引起超调,导致系统不稳定。KI值影响着系统的稳定精度;KI越大,系统静态误差消除越快,但如果KI过大,在响应过程的初期会产生积分饱和现象,从而引起响应过程的较大超调。KD值影响系统动态特性;它主要抑制响应误差的变化,如果KD过大,会使响应过分提前制动,从而延长系统的调节时间。

由分析系统加热过程可知,在函数 响应的初始阶段,取较大的KP和较小的KI与KD,可以使响应曲线的斜率增大,加快其响应速度。在函数 接近输出值时,应迅速增大KD,并逐步减小KP,使系统获得较大的阻尼,抑制系统的超调,减小响应误差的变化率。当函数 达到输出值时,就使KI增大,迅速消除系统的静态误差。

模糊控制器将根据偏差 和偏差变化率 值的不同,在线适当调节参数KP,KI和KD值,这样就可以有效的提高系统的响应速度和精度,减小超调并缩短响应时间,提高系统的工作稳定性。

3.模糊控制的实现

3.1控制方式

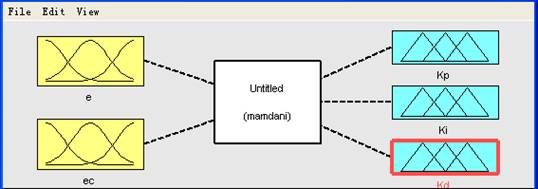

模糊自整定PID参数控制系统如图2所示。图2中主要由参数可调整PID和模糊控制器两部分组成。参数可调整PID完成对被控对象的控制;模糊控制器采用二输入三输出结构,以偏差 和偏差变化率 为输入量,以PID的参数KP,KI和KD为输出量,利用模糊控制器模糊推理的方法对PID参数KP,KI和KD进行在线自整定,以满足不同的 和 时对系统控制的要求,使被控制对象具有良好的动态和静态性能。

3.2模糊子集及隶属度

取系统偏差 和偏差变化率 为模糊控制器的输入量,参数KP,KI和KD为模糊控制器的输出量,其各模糊子集如下:

e(n):E={NB,NM,NS,NE,PS,PM,PB}

e(n):EC={ NB,NM,NS,NE,PS,PM,PB }

KP: Up ={ NE,PS,PM,PB }

KI: UI ={ NE,PS,PM,PB }

KD:UD={ NE,PS,PM,PB }

式中:NB,NM,NS,NE,PS,PM,PB分别为负大,负中,负小,零,正小,正中,正大。

依据炉窑的实际工作情况和操作经验,选取各输入量和输出量论域为:

e(n)属于 [-20,20], e(n):属于 [-3,3], KP属于 [0,30], KI 属于 [0,15], KD 属于 [0,10]。

将各输入量与输出量分别进行线性化尺度变换,得各量的模糊论域为:E 属于 [-6,6],EC 属于 [-6,6], KP 属于[0,6], KI 属于 [0,6], KD 属于 [0,6]。

模糊控制器在PLC中只能以查模糊控制作用表的方式实现,且取有限精度。E与EC取13级,KP,KI和KD取7级。

各模糊子集在相应基本论域上隶属函数可按正态分布

式中: 为输入量标准值; 为输入量; 为数据的标准差。

由此得到模糊输入变量E,EC和输出变量Up,UI和UD的隶属度赋值如表1和表2所示。

3.3模糊控制规则

根据系统响应,在控制过程中对于不同的系统偏差 和偏差变化率 的模糊量化值E和EC,归纳PID参数KP,KI和KD的模糊控制规则如下:

(1)系统启动瞬间, 为最大, 为零,为加快系统的响应速度,应取较大的KP和较小的KD;为防止因 的瞬间变大可能引起的积分溢出,取KI =0,语言规则为:

if is PB and is ZE then KP is PB ,KI is ZE,KD is PS.

(2)当响应过程中期, 中等大小, 较大时,为使系统静态误差尽快消除,应取较大的KI,且适当增加KD值;为使超调小,KP值适当减小,语言规则为:

if is PM and is NB then KP is PM,KI is PB,KD is PM.

(3) 当响应接近规定输出值时, 很小而 较大,为使系统响应的超调减小,系统性能稳定,应取较小的KP,较大的KD和较大的KI语言规则为:

if is ZE and is NB then KP is PS,KI is PB,KD is PB.

由以上规则和操作经验可以列出输出量KP,KI和KD的模糊规则表,例如KP控制规则表如表3所示

3.4利用MATLAB模糊逻辑工具设计模糊控制

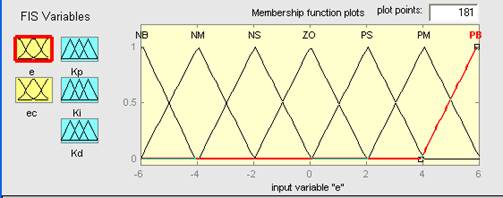

在MATLAB命令窗口中键入Fuzzy进入模糊逻辑编辑窗口,确定模糊控制器的结构为两输入( , )、三输出(KP,KI和KD),并确定输入、输出名,如图3所示。打开隶属函数编辑器窗口,选择隶属函数的类型为三角隶属函数trimf,根据输入、输出变量的模糊子集,选定要编辑变量图标,确定当前变量论域,最后对各变量的隶属函数标明其对应模糊子集的模糊语言值如图4所示。

4.利用SIMULINK创建仿真框图

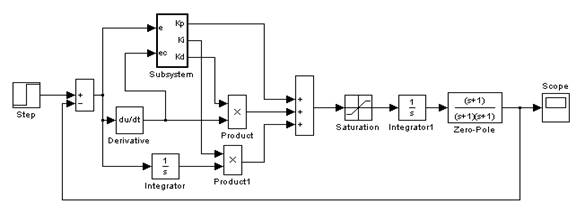

SIMULINK是MATLAB中的一个用来对动态系统进行建模、仿真和分析的软件包。在SIMULINK环境下,建立如图5所示相应的模糊自整定PID控制器的仿真模型,其中Subsystem子模块为模糊自调整机构。设被控对象的传递函数为:

5.仿真结果分析

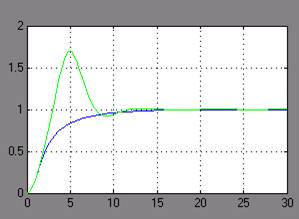

仿真实验结果如图6所示。由仿真结果可知,基于模糊推理的PID控制器相比于传统PID控制器,由于模糊控制器能够根据系统偏差 和变化率 对PID的三个参数KP,KI和KD进行在线修正,所以得到的系统动态响应曲线较好,响应时间短,超调量小,稳态精度高;其中参数的Fuzzy在线自整定能有效抑制干扰和噪声,提高控制系统品质是有效的,特别是这种模糊自整定算法简单,所需控制时间短,也能够满足实时控制的要求。

可以看出,采用模糊自整定PID参数控制器很好的改善了系统的动态性能,取得了很好的动态效果。

6.结论

在PID控制的窑炉温度系统中,利用Fuzzy根据不同的偏差 和偏差变化率 对PID参数KP,KI和KD进行在线调节,可以很好的完成系统控制工作,基于模糊控制理论和自整定PID调节的恒温控制系统能根据给定温度和环境的变化做出最好决策。可以有效的提高可靠性,稳定行和节能效果,并且使该系统动态响应快,起调量小,鲁棒性强,具有应用价值。

参考文献

[1] 模糊自整定控制理论及其应用 张代光 北京航空航天大学出版社 2002年

[2] 基于PLC的模糊自整定PID参数控制器的变频调速恒压供气系统的应用。 段铁群 《电机与控制学报》2003.4

[3] 智能控制理论与概述 孙增圻 清华大学出版 2002年

[4] 自动控制技术及仪表控制系统 张宝芬 化学工业出版社 2002年

.jpg)