- 企业简介

-

亚控科技发展有限公司是一家总部位于中国北京,在美国、欧洲、日本、新加坡、中国台湾等多个国家和地区设有分支机构,在美国和日本设有研发中心,面向全球经营的专业自动化软件公司。亚控科技始终专注于自动化软件的自主研发、市场营销和服务。目前公司员工300余人,并且仍在迅速壮大之中,是该领域亚洲规模最大、实力最强的公司。

- 公司类型:供应商

- 联系方式

-

- 北京亚控科技发展有限公司

- 地址:北京市海淀区知春路113号银网中心A座6层

- 邮编:100086

- 电话:010-59309666

- 传真:010-59309600

- 网址:http://www.kingview.com

- Email:sales@wellintech.com

- 联系人:

- 案例详细

-

标题 组态王在水处理行业中的成功案例——上海白龙港污水处理厂污水处理系统 技术领域 仪器仪表 行业 简介 摘要:在环境保护和环境治理的大环境下,我国各水域对水质达标都有严格的规定,而国家环保机构为了进一步提高治理质量和管理效率,开始利用高科技方法实施污水处理工程。现场总线、可编程控制器、集散控制系统、组态软件在水处理工程中充分的发挥了自动化优势,使复杂的监控环境,发展为无人监控及网络控制模式。本文以上海白龙港污水处理厂为例介绍了组态王监控软件在污水处理系统中的应用,并详细介绍了PLC、工业以太网、上位机监控等技术在污水远程集散监控系统中实现的功能以及实现方法。 内容

摘要:在环境保护和环境治理的大环境下,我国各水域对水质达标都有严格的规定,而国家环保机构为了进一步提高治理质量和管理效率,开始利用高科技方法实施污水处理工程。现场总线、可编程控制器、集散控制系统、组态软件在水处理工程中充分的发挥了自动化优势,使复杂的监控环境,发展为无人监控及网络控制模式。本文以上海白龙港污水处理厂为例介绍了组态王监控软件在污水处理系统中的应用,并详细介绍了PLC、工业以太网、上位机监控等技术在污水远程集散监控系统中实现的功能以及实现方法。

一 、引言

上海白龙港污水处理厂位于浦东新区合庆乡东侧长江岸边,该处已建白龙港预处理厂,新厂扩建位于预处理厂北侧长江边,总用地面积120 Km2。主要包括市中心区、闵行区及浦东新区,这些地区部分为合流制,部分为分流制。上海污水二期系统已建成输送管道,预处理厂以及污水排放管,其规模为172万m3/d,服务面积271.7 km2,人口355.76万,考虑近期污水系统完善尚待时日,故白龙港污水厂近期处理水量为120万m3/d。按照2001年全年污水规划,本厂远期处理水量为210万m3/d。鉴于该污水规模较大,生产控制系统采用了先进的自动化控制方案,实现对污水处理个流程的控制功能。该控制系统对扩展性、开放性及可持续性,都具有相当高的要求。

二、系统概述

本系统采用目前国内外污水处理厂广泛应用并取得良好效果的基于可编程逻辑控制器(PLC)的集散型控制系统,以及监控和数据采集(SCADA)系统。集散型控制系统的特点是将管理层和控制层分开。管理层主要是对全厂的生产过程进行监视、数据存储和分析; 控制层主要是通过现场PLC或计算机完成各自辖域内工艺过程和工艺设备的自动控制,同时在传统控制的基础上,提供了智能控制的可能性。SCADA系统通过现场检测仪表和网络设备完成对主要工艺参数的数据采集并对生产流程进行监控。通信网络采用100Mbps工业以太环网。系统除具备对生产过程的监视和控制功能外,数据处理和网络通信功能也很强大,对运行阶段的生产管理、调度以及科学分析都具有十分重要的意义。本系统考虑到远期污水厂扩大规模或进行改造,自控设备、通信网络及上位机管理系统都有可扩展的特点,为了保证正常生产,系统要具备极高的稳定性和可靠性。

三、工艺与功能要求

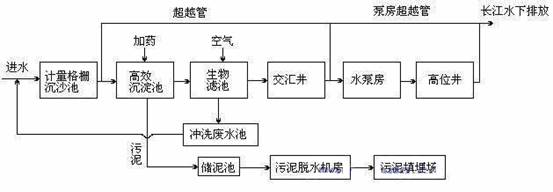

污水处理的主要对象是泥和水,泥主要通过沉淀排出,污水则要经过充分反应处理后达标后才能被排出。在污水经过各工序的过程中,每个工序相应的工艺控制设备都需要进行监控。该污水处理厂采用的工艺流程如图1所示,主要控制部分为加药间、高效沉淀池、污泥脱水、中水回用等环节。

图1 污水处理流程高效沉淀池需要通过加药环节来对原水进行处理,在反映器中与混凝剂和聚合物反映去除相应化学物质,在经过污泥循环和沉淀,进而将处理后的水排放,该控制系统是整个水处理的主要流程,工艺流程如图2所示。

图2 高效沉淀池工艺流程根据该系统的工艺,对组态监控系统功能如下:

1、 对该系统内的设备运行状态进行动态监视并按照自动运行模式控制现场设备运行。

2、 具有故障报警(声光报警)功能,保存报警记录,并能进行简单设备切换处理。

3、 在手动运行模式下,操作工可通过下位机启停、调节现场设备的运行方式。

4、 和上位机进行通讯,上传系统数据,接受并执行上位机的操作指令。

5、 具有加密功能,进行操作权限管制

四、系统与控制方案

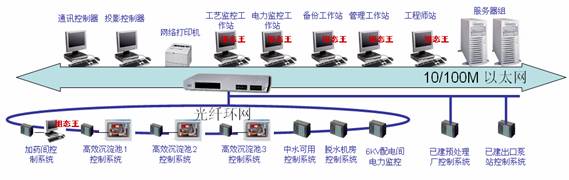

该污水处理监控系统主体包括工艺监控工作站、电力监控工作站、管理工作站、工程师站及备份工作站、7个PLC控制站,网络采用100Mbit/s的以太网,系统拓扑结构如图3所示:

图3 网络拓扑结构该系统控制系统包括加药间控制系统、3套高效沉淀池控制系统、中水可用控制系统、脱水机房控制系统以及6KV配电间电力监控系统,均采用先进的PLC控制,并且由光线环网连接,环网中由组态王作为IO采集站对各控制系统进行数据采集,而上层工作站通过以太网从IO采集站获得现场数据,分别将数据显示在不同的监控系统中, 实现的远程监控的目的。

五、系统配置及功能

(1)系统硬件配置:

选用高性能和高可靠性的SIEMENS400系列PLC以及带PROFIBUS/DP现场总线接口ET200M的网络控制I/O作为基本控制单元,由3个沉淀池控制PLC(PLC01、PLC02、PLC03)与1个加药间控制PLC(PLC04)共4个完全独立的分控制PLC站所组成,4个完全独立的分控制PLC站通过ETHERNET接口模板及光纤网络与以组态王为监控系统的上位计算机相连,3个沉淀池分控制PLC站分别监控1#~3#沉淀池,加药间分控制PLC则监控整个加药分区域。另外此环网中同时具有中水可用控制系统、脱水机房控制系统以及电力监控系统,也同样采用PLC分站控制系统,通过光线网络同组态王为监控系统的上位机系统进行数据通讯,分别独立于各个系统进行现场控制。

(2)系统软件环境:

与PLC站相连接的监控系统采用组态王软件,作为人机监控软件,并且配置为IO数据采集站,以便为各上层控制系统提供数据,实现对各流程的工艺控制、数据管理、数据备份等功能。而上层网络中控制系统又包括工艺监控工作站、电力监控工作站、管理工作站、工程师站及备份工作站,均采用组态王软件作为监控系统软件,通过以太网从IO采集服务器中获得现场数据,进行远程设备监控、历史数据管理、系统功能管理等。

(3)系统功能实现

4个分控制PLC站是污水处理中监控系统的基本控制单元,与每个分控制PLC站有关的设备与仪表的监视与控制功能均由各自的分控制PLC完成。根据自控的要求,在整个PLC监控系统的远程控制中,无论是分控制PLC在自动控制方式时,还是在组态王监控界面上的联动或单动的手动控制方式时,分控制PLC均不能被旁路。各分控制PLC经由ETHERNET接口模板及光纤网络接收来自CCR的对整个系统的控制与调度命令,同时把该分控制PLC的运行参数与设备状态实时送至CCR。CCR是整个污水处理的调度与控制中心。CCR计算机网络同时通过DDN与RADIO 通讯与数据监控中心相连。

厂内设有中控室,中控室配置工艺监控工作站、电力监控工作站、管理工作站、工程师站及备份工作站五台上位机用于现场数据采集、数据管理、系统管理等功能,配置网络打印机用于数据、报表等打印输出。

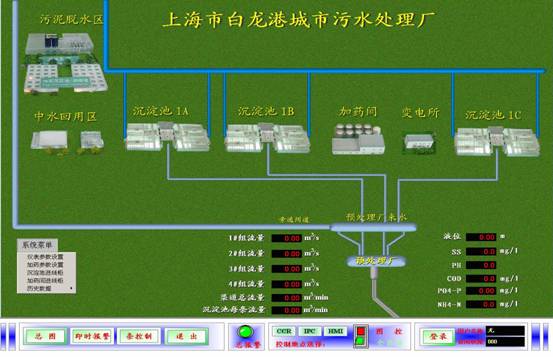

系统用组态王软件设计了精美的组态画面,真实地反映了现场设备的状态,能够方便的通过对组态画面上的可控设备进行操作,部分系统界面图如下所示:

1、 系统总貌图:(如图4所示)

图4 系统全貌2、高效沉淀池总图:(如图5 所示)

图5 高效沉淀池总图3、高效沉淀池可以将每条处理线进一步细化,从而实现更多设备的控制,如图6所示:

图6 高效沉淀池细化该系统上位机控制系统具有以下功能:

1、 对整个系统内的设备及运行结果(泥位、液位、流量)具有控制、监视、参数设定、故障报警、故障诊断功能。

2、 根据污水处理的工艺逻辑要求,严格执行设备开启、停止、故障或紧急停机的逻辑控制。

3、 系统动态显示,画面将各个工艺流程直观的显示在屏幕上,可以实时监控系统设备的工作状态和参数。

4、 选择合理的自动运行模式,使整个系统的运行处于安全稳定的状态,并能达到污水处理的工艺要求。

5、 当设备或控制参数接近非正常状态时,界面有报警提示,并伴有声音报警。

6、 进行报警历史记录,将故障分类整理归档,且报警记录不可删除,用于事故分析和追忆。

7、 历史数据通过历史库进行存储,操作人员可以方便的生成重要设备和监测指标的运行报表和曲线,并具有随时进行调用、打印功能。

8、 系统具有用户权限管理功能,对工程各关键操作都设有不同级别的权限,以保证系统的安全性。

六、总结

本系统目前已投入运行,系统运行稳定可靠。由于监控系统对整个生产过程都进行了实时监控,操作人员只需要通过监视器就能了解生产运行情况,同时能够实时掌握工艺过程中各工艺参数的变化情况,并通过声光报警、语音报警,对所发生的事故能够及时处理,具有故障自动诊断功能,一旦数据超出正常允许范围会发出自动停机命令,便于安排运行,检修计划,大大提高了工作效率,实现了节能降耗、提高水质的目标,为合理调度提供了决策依据。该系统与厂内其他控制系统均具有数据通讯接口,具有良好的扩展性,能够为生产管理提供可靠的数据。

.jpg)