- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 创建科学的水工业综合自动化系统 技术领域 工业以太网 行业 包装 简介 内容  陈运珍(1941-)

陈运珍(1941-)

男,就职于北京市市政工程设计研究总院,现任水工业自动化网总工,主要研究方向为工业电气化与自动化的最新技术应用的研究、评估、论证、设计,承担过北京及深圳市供水调度广域网络系统工程及北京水源九厂、深圳东湖泵站等几十项大中型给水排水的供配电系统及复杂的综合自动化监控系统工程的设计任务、承担过深圳雅园立交等几十座现代化立交道路工程的供配电及监控系统设计任务、参加过“干式变压器”等多项国家规范制定工作、参加过“大功率变频装置”等多项高新产品的评审工作,被北京市人事局等多个单位聘为评标专家。

摘要:城市水工业是一个传统的基础企业,自动化控制系统发展太慢,跟不上我国其他行业。21世纪是数字化、信息化和网络化时代。随着IT技术、网络技术、高端的计算机技术、虚拟技术、嵌入式技术以及监控组态软件和先进控制技术的迅猛发展,只有创建最现代化最科学的综合自动化系统,才能建造经济持续发展的新型水企业。

关键词:自动化系统集成;CPAS;实时工业以太网;监控组态软件;PACAbstract: Municipal water industry is a traditional business. Its automation and control technology develop slowly and cannot keep the pace of other fields. The 21st century is digital, information and networking era. With the rapid development of computer technology, network technology, virtual technology, embed technology and various advanced control and monitoring technology, the construction of the modern and comprehensive automation system can contribute the continuous economic and environmental success of the water enterprise.

Key words: Automatic System Inteqration; CPAS;RTE; Confiquration Sofitware; PAC

1 中国水工业自动化现状评估

1.1 现场仪器仪表测控系统

仪器仪表测控系统包括敏感元件、记录显示、传感器、变送器、执行器等若干单元。仪器仪表测控系统的发展,大体经历了五个阶段:从指针式发展到分立式,第三代是集成电路芯片为基础的数字仪器,第四代是以微处理器为核心的所谓“智能式”仪表,是以硬件或固化软件的形式存在,缺乏灵活性。随着微处理技术、虚拟技术、嵌入式技术、信息处理技术、数字化技术、网络技术、微细精加工技术、各种高精尖的电子元器件不断涌现,第五代功能强大的仪器仪表测试设备正在茁壮成长。

水工业的仪器仪表也同样经历了以上五个阶段,但其更新换代要比其它行业晚了十年左右。

每个供水、排水、污水处理流程企业,有各种电量、电压、电流、电度等参数要在线监测,大量的水泵机组、变频器、软启动器、各种阀门,水质各种参数如流量、水温、余氯、水流速度、水流方向、浊度、各个构筑物的水位也要在线监测,水量预测、加药系统的闭环监控,加氨、加氯、加矾、臭氧消毒等等现场设备。仅就污水处理厂来说,在线监测的水质参数就很多:有进出水的浊度、溶解氧、温度、电导率、生化需氧量、化学需氧量、总有机碳、酸硷度、总氨、总磷、悬浮固体、氰化物及砷、汞、镉、铬、铅等几十种,还有大量的电、气、机、阀门、鼓风氧曝、滗水装置等现场设备要参于监控。

现在绝大多数的给水排水的工程都是十几年前兴建的项目,所有现场的光、机、电、气、仪器仪表、传感器、变送器、执行器、驱动器都面临更新换代的问题。

1.2 水工业监控系统现状分析

传统的水工业工艺流程是以土木型构筑物为主的,设备的自动化程度极低。

上世纪七十年代水工业只有极为简单的有线三遥控制。到了八十年代初,有些水厂采用电极式或者浮子式来控制水泵电机的开停。水质参数、水量调节、鼓风曝气大都采用人工手段。

从八十年代到九十年代,随着微型计算机的出现,水厂单元的环节控制有了很大的发展。笔者主持设计的北京市第九水厂采用了日本横河的μXL控制系统,也采用了混凝投药的单元环节控制,以计算机为核心的自动控制取得了重要进展,对一些重要参数可以在线采集;与此同时全国各大城市的水工业,引进了世界上比较先进的自动化控制技术,如水量预测、自动加药、鼓风曝气、臭氧处理、DCS、FCS等控制技术取得了很大的成功。

上世纪九十年代初笔者主持设计了北京市、深圳市自来水公司的城市供水调度和源水输送调度的广域网络监控系统,部分数据可以实现在线的实时监测,但许多水质参数还不能在线监测,如硝基苯、藻毒类等各种细菌和病菌的参数。许多水厂引进的浊度仪、COD仪、BOD仪等仪器仪表不能在苛刻的现场环境下运转、使用条件要求很高,有的不符合实际的需要或者不符合中国国情,引进的许多先进控制系统解决不了实际问题,达不到设计的预期效果,只能束之高阁,造成巨大的浪费,教训是极其深刻的。

2 现代水工业综合自动化的基本概念与功能要素

在新形势下,如何使这个传统的基础企业在经济全球化的激烈竟争中有立足之地?水工业综合自动化的核心技术是什么?建立什么样的自动化控制系统?是摆在所有投身水行业的科技工作者面前的严重挑战。

首先,要清楚水流程工业现代化的基本概念与功能要素。

2.1 现代化水工业 的基本概念

各大城市及各工矿企业要做的给水排水或污水处理项目,虽实际情况有千差万别,然一个现代化的水企业的基本概念是:生产模式要柔性化,才能适应当今市场的各种需求;供需能力国际化,不断地节省成本,缩短市场的供应期,不断创新最佳经济绩效;产量研发快速化,尽快适应水量制造周期日益缩短的趋势;竞争优势联盟化,最大限度满足客户的需求。

2.2 现代化水工业综合自动化系统的功能要素

总结国内外成功与失败的经验和教训,就清楚的知道,像国外一些大型企业,能越做越强,收购国内其他濒临破产的公司,深刻剖析这些企业,一个立于不败之地的水企业必须具有三个“功能要素”:

(1) 要有极强的应变能力

一个现代化的水企业,必须强化对变化的洞察能力,对经营模式的重构能力,控制系统要支持各工艺流程中核心技术的形成能力;系统要支持对风险的应对能力。

(2) 要有极强的应变速度

一个有科学性的水企业,对陈旧落后的工艺和设备要尽快革新,供应链建立了,计划决策,最上层的ERP系统和最底层的PCS的过程监控系统要同步建设,对变化了的市场要做到实时同步的快速响应;对一些没有通信功能的老掉牙的监测仪器仪表、传感器、变送器、执行器、驱动器和电气机械等一切现场设备要尽快数字化,实现信息快速整合;对厂站级的控制设备,要加强网络建设,使中间环节的MES的产品制造执行层具有快速实时同步响应能力;对水质或一些突然事件发生巨大变化时,系统对异常情况的对策要有同步应变的快速性。

(3) 要有极强的求知力度

经济全球化后,市场竞争是非常激烈的。对市场变化毫不知情,对供应链知识一无所有,没有随机应变的生产计划决策,企业就没有生存的能力,现代化的自动控制系统,要能支持市场竞争的决策能力,系统要增强数据与信息资源的应用能力,增强数据资源的提炼能力,增强成熟知识的模型转化能力。

3 创建科学的实用的水工业综合自动化系统

40多年来,笔者参加了几十项大中型的给水排水处理工程中电气与自控方面的设计任务和评审评标工作;承担过北京和深圳等大城市供水调度系统和源水调度系统的设计任务;多次组织国内外高层技术专家深入研讨水工业自动化的相关问题。笔者以为一个实用的科学的水工业综合自动化系统必须有一个全数字化的仪器仪表等现场测控系统;必须有一个功能强大的现场可编程自动化控制器;必须有一个功能强大的监控组态软件平台和有本企业特色的先进控制技术;必须有一个功能强大的实时数据库;必须有一个好的厂级监控网络;这些都是自动化集成必须同步解决的关键技术问题。

3.1 现场电、仪、执行器、驱动器要充分利用嵌入式技术,尽快数字化、微型化、虚拟化、智能化、多功能化和网络化

钱学森院士说过:“新技术革命的关键技术就是信息技术,信息技术由测量技术、计算机技术、通讯技术三部分组成,测量技术则是关键和基础”。水工业车间的现场层设备是自动化系统的最底层。现场设备层中的设备种类繁多,有传感器、变送器、启动器、驱动装置,水泵机组、I/O部件,各种阀门,各种现场检测仪器仪表等。现场的设备就是综合自动化的基石,是源头。

近二十年来,网络技术、虚拟技术、嵌入式技术、微处理技术、计算机技术、超导技术以及特种加工、集成 、高密封 、纳米 、激光 、生物等高精尖技术得到了迅猛发展,使仪器仪表测试系统发生了根本性的变革,以硬件为核心的传统仪器仪表测试系统已过时了。IT技术和数字技术的迅猛发展,把模拟仪器测试系统的精度、分辨力、多通道、测量速度提高了几个量级,使仪器仪表发生了质的变化。现代仪器仪表产品将加大力度向微型化、智能化、虚拟化、多功能化和网络化方向发展。

(1) 微型化

传统的传感器、多送器、执行机构体积大、功能弱、单一性、硬件化,无法满足网络监控的要求,由于微机系统(MEMS)、超大规模集成(VLSI)新器件、多芯片模块(MCM)、圆片规模集成(WSI)等大量涌现,采用更加精密的微控技术、微加工技术、微测检技术、微光源等技术,使仪器仪表产品体积更加缩小,精度更加提高,产品更加丰富。

(2) 智能化

传统的检测仪器只能探测一种物理量,而智能的检测仪器可以提供整个应用系统的检测方案。由于微处理器和人工智能技术的迅猛发展和应用,对信息进行处理、分析和调节,对信息误差进行补偿,进行逻辑思考和结论判断;对非线性的信号进行线性化处理;智能化仪器具有自诊断、自标准功能。智能化的传感器能够完成多参数混合检测,适合于各不相同的工作环境,能处理探测到的大量数据,并能存储这些信息数据,智能化传感器具有网络数字化通信接口,将所测到数据域发送给远程用户等。

以美国德州仪器公司的“DSPC”为例,以DSP芯片为核心,配合先进的混合信号电路、ASIC电路,提供整个应用系统的解决方案,到2010年,DSP 芯片的集成度将会提高11倍,在单个芯片上将会集成5亿只晶体管。

(3) 虚拟化

1985年美国NI公司正式推出Labview 版本的虚拟仪器技术,是“科学家与工程师的语言”,由硬件的软件化,软件的模块化而产生的虚拟仪器。因其灵活、高效、迅速、易用、用户可以自定义分析算法、修改控制编程,节去了大量的硬件设备,用户可通过鼠标和图标进行操作,大大提高了工艺流程的创造性、为用户更大规模的扩展、创新的应用创造了条件。20多年来Labview的技术,功能也在飞跃的发展。技术更先进,功能更强大,应用范围更广的Labview8.5版本也问世了。西门子、洛克韦尔等著名公司也相继推出了类似的虚拟仪器产品。

什么是成熟的虚拟仪器?它由高效的软件编程环境、丰富多彩的模块化结构和支持模块化I/O集成的开放的硬件构架组成。软件技术成了仪器组成的关键部件,硬件只是用来解决信号的输入输出,各种水质仪器仪表,现场的电气、机械、阀门、驱动器的传感原件,主要由计算机软件来完成各对应的功能,“软件就是仪器”,是对“虚拟仪器”的最科学的形象描述。虚拟仪器与传统仪器比较见表1。

表1 虚拟仪器与传统仪器比较序

号传统仪器仪表

虚拟仪器仪表

1

厂家自定义

用户自定义

2

硬件是关键

软件是核心

3

仪器仪表功能规模固定

模块化结构,可灵活增减

4

系统封闭,运转条件苛刻

系统开放,可在网上调用

5

价格昂贵

价格低廉

6

技术更新慢(约10年)

技术更新快(约半年)

7

维护费用高

极少维护量

8

系统升级时,全部更换

系统升级时,用户自定义

9

现场测试有瓶颈,速度慢

测试无瓶颈现象,速度快

10

使用寿命短

使用寿命长

11

现场占地多

占地极少

12

没有网络功能,资源不共享

没有网络限制,资源共享

13

不遵守TCP/IP等通讯协议

遵守TCP/IP等通讯协议

近年来,随着INTERNET和嵌入式技术的迅猛发展,又产生了新一代的网络化虚拟仪器。虚拟技术是水质参数在线监测的高效解决方案。水质的监测是很困难的,从进水到出水的整个流程处理过程中,此解决方案具有可快速的全方位的对众多水质参数监测的仪器功能,精度指标都集成在一个软件库中。通过I/O接口,完成众多复杂系统的功能,并在线的及时修改编程,进行二次开发;构建成一个完整的多通道综合自动化的虚拟仪器仪表的系统,并可减少许多要引进的昂贵的水质分析仪器。某污水处理厂采用美国Labview5.1的图形化编程软件,同时对氟离子、氯离子、氢离子、溶解氧进出水浊度等众多参数进行监测,效果良好。

(4) 网络化

网络化的测量环境将网上每台计算机和各个现场的仪器仪表有机地联系在一起。数以万计的各种性质的海量的信息数据都传送到系统网络的实时数据库(SQL)服务器,进行分析、处理、运算,通过现场实时工业以太网和因特网,网上任意地点的计算机都可以从数据库中读取网上的任何一组仪器仪表的测量数据值,就可以进行远程测量,接入网络的仪器仪表和所有的计算机软硬件,其功能和容量可能差别很大,一旦组成有机的网络系统后,就可对不同的计算机分配不同的任务,不同功能的仪器仪表就可以统一调用、从而大大减化了测试系统设备,而性能又达到最佳,操作的工程师们可控制仪器仪表在网上任何地点进行数据采集分析处理和显示,将各种性能的计算机和各种功能的仪器仪表,通过ETHERNET和因特网INTERNET,或通过无线网络,最有效的连接到同一网络中,实现完全的GPIB控制功能和基于以太网的TCP/IP协议。这种完全开放网络下的数据采集,是更科学的广义的信息提取、管理和应用,也更具有时效性和共享性,信息利用效率更高,成本也大幅下降。因为现场信息的模拟量已经变为全数字的双向多站的数字通讯、远远超脱了传统仪器仪表的含义,总监控中心能対远端井群或阀门,实现真正意义上的分布式的“E网到底”的网络控制。有的科学家提出“网络就是仪器”,确实是一个伟大的科学预见。没有信息化,就没有真正意义上的自动化。

(5) 多功能化

现代的现场数字化仪器仪表在一个传感器中可以安装多个敏感元件,完全模块化安装,具有检测、变换、补偿、运算、处理、分析和控制功能,一个仪表可以处理多个信息的采集和控制,是真正意义上的多传感信息融合, 方便了用户,节约了成本。由于完全模块化,数字完全开放的仪器仪表,人们很难区分是仪器还是仪表,或是测试系统设备。现场设备可以统一组态,集控室的操作员能够一目了然的了解现场设备的工作情况,就可以对系统进行参数的调整,达到优化控制,对系统进行故障诊断,可以实现真正意义上的远程广域网络监控。

3.2 创建全集成的综合自动化架构

一个大中城市的水务集团旗下,上水、污水、供水的泵站多达几百座,厂站多达几十座,上下水管网更是星罗棋布在全市的所有角落,各种电、气、仪、驱动器、阀门更是上千万件。上下左右的综合集成是非常困难的,又是必须尽快解决的问题。

当今综合自动化的体系结构涵盖着从底层的流程企业自动化到公司级的管理自动化:从自动化控制和生态管理到企业全方位管理的信息数据要全集成,再不是过去PLC、DCS和早期FCS现场总线的自动化孤岛;将所有底层现场的电气控制、过程控制、运动控制、数以万计的仪器仪表测试系统都要高度的有机的融合在综合自动化网络上;而公司顶级部门面对客户市场的ERP系统,涵盖从生产到采购、从库存到销售、从流程自动化到市场供应链、以及财务人事等广泛的业务领域,其功能和信息数据都要快速高效的融合集成,这中间MES系统起着承上启下的桥梁作用。

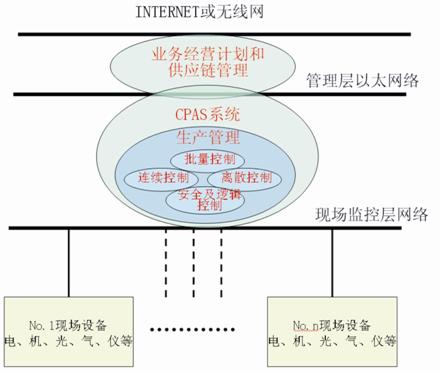

开放,就意味着在网络上能互连、互通、共享和互操作。综合自动化集成架构、就是将工程中工艺、机械、电气、仪器仪表测控系统等现场设备、监控组态软件、通信网络、计划管理、生产制造执行、商务供应链、财务人事、领导决策等内联网进行同步设计,做到有机的整合集成,谋求实现最佳经济效益。什么是信息控制一体化的综合自动化的集成?著名的美国咨询集团ARC的描述比较准确:“从全局的观念对整个工厂的流程所牵涉的各个环节,通过单一而又统一的平台来进行工程设计和组态、可视化、控制、生产管理和调度、资产设备管理;具有良好的可扩展能力、可满足小规模的单元控制、中规模的区域控制和大规模的全厂控制的各种要求;它在公共的工程环境、统一的通信框架、建立在工业标准的基础上等几个关键特征。”这就是ARC提出的协同过程自动化系统CPAS(collaborative process Automation System),如图1所示。

图1 CPAS系统示意图CPAS系统是流程企业实现ERP、MES和PCS三层结构的一种理想的优化解决方案。用一个统一的软硬件平台提供全厂的控制功能;用一个统一的工程设计和监控组态软件,解决所有车间的电控、仪控、各种阀门执行机构和启动装置、HMI、SCADA的设计和组态、以及开车调试、运行管理、安全保障、在线的系统诊断等工程的一切需要。一个流程企业的自动化水平,关键是信息传递。正是在实时信息数据快速交换的关键问题上,CPAS在三层结构中提出的解决信息同步交换的问题,解决了经营管理、生产管理、生产制造之间的闭环控制,使电子商务和市场供应链与工厂流程监控协同作战。追求最佳的绩效,这就是CPAS的理念。

传统的PLC、DCS、早期的现场总线和早期的工业以太网,在数据采集上往往不能达到要求,使企业各系统上下难以交流、决策与车间严重脱节,绩效低下。

实时数据库是MES的核心。实时数据进行统一的存储、分析、运算、处理和管理,能为客户提供开放的二次开发平台接口,来提升企业功能,不断的与时俱进的提高生产效率,也能发布到其它关系数据库,提供MES、ERP系统所用,帮助企业决策管理。

监控组态软件和先进控制软件是综合自动化的重要支柱,就像人的大脑一样。监控组态软件的发展极为神速。一个高效的综合自动化系统组态要智能化,功能要网络化及实时化和WED模块化,接口要标准化,同时要兼容多种操作系统,要求将监控组态软件嵌入到信息化平台上,实现信息化的集成,实现数据分析与管理决策的统一。监控组态软件将进一步向开放化、标准化、信息化、系统化和上下两端发展,成为工厂信息化的核心技术。功能强大的监控组态软件产品很多,如美国INTELLUTION公司的IFIX DYIIAMICS软件,有Wonderware公司的INTOUCH软件,有西门子公司的WINCC软件,有德国ARC公司的PCVUE32软件,OPC UA、CITECT、TIA SERVER、ARCHESTRA、CYBOCON等知名软件,也有国内组态王6.6、 MCGS等软件。

前几年某自来水公司,为了提高运行可靠性,增长系统的灵活性,选用了美国NI公司的FIX工业组态软件和美国Wondeware公司的INTOUCH工业组态软件,建立了统一的实时数据库,有很高的可靠性又方便二次开发,扩展能力强,取得了很好的经济效益。

某大型的传统水厂改造时,选用SIMATIC IT MES来创建全水厂的生产信息系统。它的软件包括两种软件:HISTORIAN实时数据库和REPORT MANAGER软件,数据库可实现全水厂的海量信息的实时数据的采集、处理、存储和提取,可提供OPC服务,也可提供Web服务和其它服务,是一个典型的自动化集成架构,有灵活的模块化组件、很好的开放性,通过标准接口能与第三方软件交互,客户可增加其它模块,不断完善MES系统的功能。操作工程师,可不用编写代码,主要精力可放在生产需求的分析和业务流程管理的优化控制上。

3.3 现场要选用PAC可编程自动化控制器

笔者认真分析总结了我国二十年来新建和扩建的给排水流程企业,有的选用早期的PLC和早期的现场总线;有的采用了先进的控制软件却运转效果差强人意;有的花巨资引进的水质监测仪器仪表,也只有显示功能,不能参加优化监控;有的选用了早期的以太网,但是数据不能传递,还是处于“信息孤岛”状态。所以,要重新审视我们的思路存在什么问题,在当今大好的形式下,如何站在经济全球化的起点上,创建新型的现场监控系统,让现场的设备1+1>>2。

3.3.1传统PLC及IPC的存在问题

传统的PLC软硬件结构封闭,功能较差,不能联网控制。各厂家的PLC通讯协义各自为政不能兼容,很难实现大延时、复杂的算法控制。现在有些厂商还在极力宣扬不符合国际标准的PLC和FCS现场总线,企业在选型中要特别注意,再不要犯重蹈覆辙的错误。

传统的IPC灵活性差、处理能力不强、在环境恶劣现场,其稳定性和可靠性就更差。现在的IPC机有了很大的发展,但可靠性和稳定性还是存在问题。

3.3.2流程企业自动化集成的迅速发展,催生了PAC可编程自动化控制器。

作为ERP/MES/PCS三层架构的现场底层,原先是DCS、FCS和PLC为主体,现在的工程设计时,现场可以选用新的PAC。PAC保持了PLC的编程方式和特点,具有很高的可靠性和稳定性;具有IPC的硬实时操作系统,具有强大的运算和联网功能,编程更加简化,更容易实现水工业流程中独特的预估、加药、加氯、氧曝等闭环的先进控制; PAC是一个软逻辑结构,有极大容量的存储能力,并有掉电保护的功能;PAC有标准的网络接口,能方便的与其他品牌的PLC、计算机、网络、各种分析仪器、现场所有的电、气、仪、机等设备联网通信;PAC的数据测试是海量的,能对应复杂的有几百个I/O节点,甚至更多的I/O节点;PAC的性价比高,成本更低;PAC采用了事实上的网络接口、编程语言、安全监控等各种工业标准,与异型异构的网络进行快速的数据交换,数据共享,使远程监控有了坚实的底层基础;PAC采用模块化的软件结构可任意增加和裁减,非常适合各种规模的流程企业的运转控制,极便于二次开发;PAC具有统一的软硬件开发平台,能满足 多专业、多速率、多循环、多任务的非线性操作运行的控制要求;操作工程师可通过网上的任一台计算机的Web窗口获取各站最底层的所有数据信息,并能在线的进行系统诊断,寻找故障所在;与传统的自动化设备相比,应该说PAC是实现ERP/MES/PCS三层自动化架构的最好帮手,能帮助企业抢占更多的市场份额。PAC定是今后现场控制器的主流产品。

3.3.3PAC市场行情

PAC的结构特征不是完全统一的。PLC的主流厂商,保留了大家熟悉的PLC编程方式,保留了逻辑控制方面固有的特点; 也选择功能强大、稳定性好的CPU芯片,作为新一代PLC的核心处理器,它既有传统PLC的优点,同时还具有PC机的高性能、低价格、系统开放的优点,二者有机的结合,产生了新一代的PAC可编程自动控制器。DCS的主流厂商则重视流程行业的应用,把研究的重心放在统一的平台和与以太网的无缝连接上,产生新的PAC产品。

现在,有许多功能强大和性价比极高的PAC可编程自动化控制器,可供我们选择,具有代表性的产品有:GE -FANUC公司的PAC SYSTEM系列产品;Siemens公司的SIMATIC TDC系列产品;Rockwell 公司的CONTROILOGIX PAC系列产品;贝加莱公司的PCC系列产品;NI的Compact Fieldpoint,Compactr10,Compactvi-Sion System,Industrial Pc等;泓格科技公司的μPAC ,IPAC ,Winpac,Linpac等;BECK OFF公司的CX100 PAC系列产品;研华公司的ADAM-5000,VNO-2170和AMAX-2050等PAC系列产品;OPTO 22公司的SNAP-PAC系列产品。

3.4 现场监控网络必须选用实时工业以太网RTE(Real Time Ethernet, RTE )

众所周知,FCS现场控制总线是按照现场通讯的要求来开发的,基本满足现场信息传输的要求,使用方便、诊断功能强,比DCS系统更经济和自动化,数字化和开放性是它的最大的亮点。但是,FCS现场总线不能完成大数量的数据传输,较多采用主/从控制方式,不容易实现控制系统传输要求,各大厂家开发的软件技术互不兼容,无法实现总线并构,变成一个又一个的“孤岛”,使“不明就里”的广大用户吃尽了苦头。

实时工业以太网比过去常用的12种FCS现场总线,除了以上提到的之外,还具有一系列的优势:

● 采用公认的TCP/IP通讯协议,现场层就极易与Internet连接,实现公司与众多现场层流程控制的无缝链接。价格低廉、稳定可靠,软硬产品丰富,支持技术非常成熟。

● 随着快速以太网和变换式以太网的迅猛发展,解决了初期工业以太网的确定性问题,其通讯速率一再提高,从10Mb/s, 100 Mb/s增加到今天的1000Mb/s, 10 Gb/s。这是FCS系统无法比拟的优势,在数据吞吐量相同的情况下,意味着网络负荷的大幅减轻,网络碰撞的几率大大降低,大大提高了网络控制的确定性和可靠性问题。

● 车间现场可采用各种网络拓扑结构,功能强大的交换机可将网络细分为若干个网段。交换机之间,通过主干网络进行连接。交换机可对网络上传输的数据进行过滤处理,使每个网段内的节点之间数据的传输只限制在本地网段内进行而不需要经过主干网。使本地数据传输不占其它网段的带宽,从而大大降低了所有网段和主干网的网络负荷。

● 只用一根电缆就解决了一个车间或一个终端的控制供电问题。这样的交换式全双工的实时工业以太网就消除了数据在网络上碰撞的问题,使Ethernet通讯的确实性和实时性又大大提高了一步。终端采用无线传感器网络或采用远程I/O接口就更好与主站联网了。

● 实时工业以太网可持续发展的潜力巨大。监控主站计算机,通过Internet能实现管网GIS地理监控系统及众多远程的取水泵站的无缝连接,可在主站中心或任何网上链接的其他地方,进行修改整合或监控管理。

今天,实时工业以太网技术在国外和国内水行业中也得到了广泛的应用,在钢铁、石化、石油、轻纺、汽车、造纸、食品、水泥、冶金等流程企业都大量选用实时工业以大网作为厂级的监控网络,它的多主站、通用性、可以同时采用不同速率来传输大数量数据信息正好补充了各种FCS现场总线的不足。基本上满足了水工业系统各企业现场的生产管理与与OFFICE系统通讯的要求。

水流程工业越来越复杂。对一个大的水处理工程,过去的DCS系统、现场总线、PC、OPC和以太网技术,只是镶嵌在传统的系统结构中去,也只能对系统作些边缘性的提高,所有现场设备、控制器还是孤岛独立地控制,只管束独立的数据。目前世界流行的六种实时工业以太网技术,打破了过去传统的系统结构的坚冰,为真正科学的信息控制系统奠定了坚实的技术基础。

目前流行的实时工业以太网:EtherCAT、Ethernet、Powerlink、EPA、PROFINET MODBUS-IDA和Etherner/IP等,为了提高网络的实时性能,这些厂家做了大量的研发工程,实时响应时间,都可以作到5~10ms或更低,与过去专门为工业现场的设备通讯设计的FCS现场总线差不多,甚至更快,基本上满足了水工业处理流程的需要,但是对于加药系统精度响应时间的运动控制系统,最好是近百个节点控制响应时间小于1ms左右,而抖动误差要小于1誷左右。这六种实时工业以太网,各自有它们研究专利技术。但是,对广大工程设计科技人员来说,还是希望有一个比较实用的公共标准,再不要像现场总线(FCS)那样,在实际应用中不知所措。

流程企业希望有这样的实时工业以太网:对整个监控系统来讲,要有一个大家共同遵守的标准化编程语言系统软件设计平台;在实时工业以太网开发平台上,只需要一个公共的变量定义和一个存放所有参数的实时数据库,这个统一的实时数据库是MES的核心设备,只有功能强大的实时数据库,才能在线实时采集流程过程中的实时数据,才能进行统一的存储与管理,才能进行运算分析和处理,才能在线提供开放的二次开发的数据信息资料,才能在线提供ERP和PCS系统中需要的准确数据,使决策部门根据供应链采集到的电子商务行情,及时修改生产计划,通过MES系统将信息垂直的快速的传达到最底层的PCS生产执行系统,真正提高生产效率,大大加快企业的应变能力,也就大大加强了企业的竞争力。这种实时工业以太网的标准软件编程技术,能同时开发多主站和多终端的所有设备,也能同时调试和安装众多的机械设备;它应该是DCS、FCS、IPC、CNC、GIS、OAS、PLC、MC、无线传感器网络、SCADA系统的统一编程标准,同时能横向传输所有从站之间的海量实时数据信息;这种开放的模块式结构应面向所有工业的现场应用开放。从各个现场的光、机、电、气、仪等一切设备到整个系统的全部设备都能无缝联接并能在网络中统一调度。用户是上帝,希望广大实时工业以太网的厂商,尽快研究出具有上述要求的更简单实用的新平台。

4 结束语

“网络就是控制器”。上世纪70年代,日本专家提出了 “机电一体化”的概念与电的整合性,但它没有解决多机种多控制的通信问题和监控的数据传输问题;曾几何时,我国信息化的专家们,提出了“管控一体化”的概念,它仅仅侧重于控制层和管理层之间的信息问题,而忽略了如何提高工业控制系统信息传输的实时性和确定性问题,特别是忽略了现场层各种信息采集和准确传输的关键性问题。很难想象,管理层不能及时正确的得到现场实时数据时,怎能作出正确的判断?!

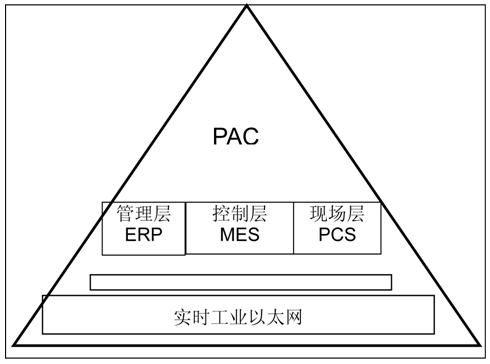

图2 水工业综合自动化系统示意图根据上面提到的“基因要素”和对综合自动化监控系统集成的几个关键技术的要求,研究综合自动化系统的专家们认为,唯一正确的途径是创建新型的“信息控制一体化”的科学的综合自动化系统。实现“信息控制一体化”的关键是:抓住信息化的核心技术不放,各种数据、图象、声频、视频、文本、报表能畅通无阻,达到无距离无时限的垂直上下和横平左右的高效快速的访问;从本企业的实际情况出发,站在建设“数字工厂”的高点上思考问题,做好企业系统的ERP/MES/PCS三个系统基础的科学配置,特别是选好功能强大的实时数据库、监控组态软件和先进控制软件;各车间现场采用PAC可编程自动化控制器(也可选用新型的PLCopen设备);光、机、电、气、仪等一切现场设备做到全数字化、智能化、多功能化、网络化、虚拟化,(采用嵌入式技术将网络功能植入到旧设备中去、使它们具有网络功能);现场监控网络采用全开放的实时工业以太网;共同采用TCP/IP通讯协议(加氯、加药、预估、氧曝、调速等响应时间要求毫秒级、抖动误差小于1微秒的、可采用等时同步实时“IRT”等技术来满足某些高精确度控制的要求);这个科学的实用的现代化的水工业综合自动化系统,就是“(INTERNET+WLAN)+(RTE+WPAN)+TCP/IP协议+PAC”的完全开放的灵活高效的集成体 ,如图2所示。

参考文献:

[1] 彭瑜. 自动化体系架构的现状和发展[J]. 电气时代. 2007.

[2] 荣冈等. MES的现状及发展[J]. 自动化博览.2008.

[3] 马正午等. 数字工业园建设及其发展战略研究[J]. 电气时代. 2005.

[4] 陆益. 工业自动化仪器仪表数字化系统技术及其发展[J]. PLC&FA. 2006.

[5] 萧德云. 监控组态软件[J]. 世界仪表与自动化.2007.

[6] 黄德先. 组态与先进控制技术—流程工业综合自动化的支柱[J]. 世界仪表与自动化. 2006.

[7] 缪学勤. 实时以太网技术及其趋势发展[J]. 世界仪表与自动化. 2007.

[8] 罗昌俊等. 无线传感器网络技术研究[J]. 测控技术. 2006.

编号:080527

.jpg)