- 企业简介

-

西门子自动化与驱动集团(A&D)是西门子股份公司中最大的集团之一,是西门子工业领域的重要组成部分。作为自动化和驱动领域的世界先驱,A&D 目前拥有 70,500 多名雇员,遍布 193 个国家,在2005/06财政年度(截止到2006年9月30日)销售业绩高达128亿欧元, 接受订单达141亿欧元。我们始终致力于给您带来新理念和新技术,为您在全世界,特别是在中国的发展助一臂之力。

- 公司类型:供应商

- 联系方式

-

- 西门子自动化与驱动集团自动化系统部

- 地址:北京市朝阳区望京中环南路7号邮政信箱: 8543

- 邮编:100102

- 电话:010-64768888

- 传真:010-64764915

- 网址:http://www.ad.siemens.com.cn/

- Email:adweb@siemens.com

- 联系人:

- 案例详细

-

标题 SIEMENS TDC系统在济钢中板轧机中的综合应用 技术领域 自动化软件 行业 电梯 简介 内容 摘要:本文讲述了液压AGC在轧钢工艺中的原理,SIEMENS TDC的特点及其软硬件功能,济钢中板厂在原来电动压下的基础上改造设计液压压下,整合了粗轧、精轧两轧机压下系统,并详述了其应用后的情况。

关键词:液压AGC SIEMENS TDC 轧机

一、液压AGC在轧钢工艺中的原理

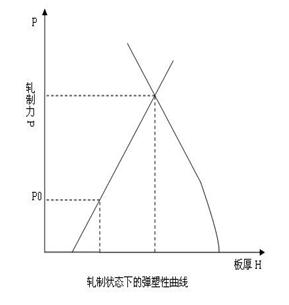

中厚钢板质量指标中,厚度的尺寸精度和厚度在全长上的均匀性,以及板型好坏都是十分重要的。近些年来,为了尽量缩小钢板的厚度偏差、保证厚度的均匀性,防止潜在的和表现的板形不良,在中厚钢板生产中采用了一系列新的控制和检测技术。中厚钢板轧制过程是轧机与轧件相互作用的过程,轧机受力产生弹性变形,轧件受力产生塑性变形,两者的状况可以用弹塑性曲线(P-H图)来进行描述,将弹塑性曲线与塑性曲线绘制在同一坐标之内,即得到了轧制状态下的弹塑性曲线。因此,可以说如何有效利用轧制状态下弹塑性曲线来控制钢板厚度和板形,是现代轧制工艺的一个重要课题。

以轧制状态下的弹塑性曲线为基础,在实际的厚度控制过程中,通过测厚仪、测压仪、辊缝仪等检测手段对轧制过程中的轧件厚度(入口或出口的厚度)进行间接或直接的测量,并将实测值与给定的目标值进行比较。控制系统将比较后的偏差信号进行处理后,输出控制信号,指挥压下系统动作,使出口厚度被控制在所要求的偏差范围之内。这就是中厚钢板轧制厚度控制原理。为了实现轧制厚度的要求,在中国轧钢行业经过长期的实践并总结出,采用液压AGC系统能够很好的解决钢板厚度轧制工艺要求,这项技术具有辊缝位置自动控制(APC系统)、厚度自动控制(AGC系统)、纠偏的轨迹系统、轧制力过载保护系统和快速抬辊系统。

二、济钢中板液压AGC改造方案

济钢中板厂于2004年初在精轧机上投用了液压AGC,控制系统选用西门子控制器—SIMADYN D;由于SIMADYN D控制器是西门子十多年前的产品,备件采购及系统维护都不方便,决定对精轧控制器硬件系统进行升级。结合粗轧AGC项目,将两套轧机AGC控制系统合二为一,共用一套TDC系统同时实现粗、精轧的液压AGC控制:即只需在粗轧AGC控制系统TDC控制器的基础上,增加少量的模板,如此不仅降低了硬件投资,而且也更利于粗、精轧AGC系统的优化协调工作,从而取得更好的控制效果。

三、TDC系统概述和特点

3.1 为了实现液压AGC的工艺要求,控制系统采用SIMATIC TDC (SIMATIC Technology and Drive Control),即工艺和驱动自动化系统。它是一种多处理器自动化系统,擅长解决处理复杂的驱动、控制和通讯任务,是对 SIMATIC S7 理想的扩充。组态和编程使用SIMATIC 工具进行,是西门子全集成自动化理念中的一部分。TDC由一个或多个模板机架组成,多处理器运行方式可以实现性能的几乎无限制扩展。

SIMATIC TDC采用自由组态、模块化的设计思想,使得系统的结构便于扩展。系统可以快速实现闭环和开环控制、算术运算以及系统监视和信号通讯等功能。SIMATIC TDC拥有一套完整的模块化硬件和软件设计模式,能够保证硬件满足各种系统的设计要求。SIMATIC TDC尤其适用与相互关联的高精度控制系统。

SIMATIC TDC系统采用STEP/CFC组态语言,计算机用户界面十分友好,易与操作和掌握,适合于从简单到复杂的控制系统的要求。简单任务可以组态在一个功能包中,较复杂的任务则可由几个功能包共同完成。对于复杂的功能,可由几个处理器组合在一个SIMATIC TDC控制单元中来完成;更高级的系统则由几个SIMATIC TDC控制单元组合在一起,通过通讯连接交换数据来达到设计要求。

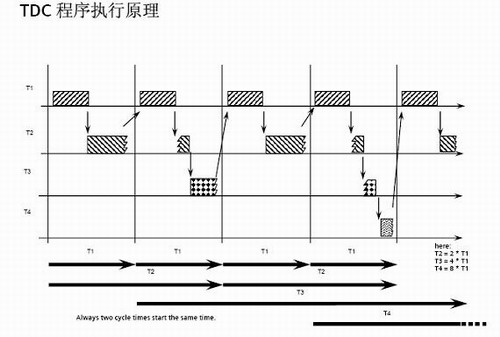

SIMATIC TDC采用的是实时操作系统(固定时隙为25 ?s),采样速度很快(最短为100?s),强大的循环处理,高达5种采样时间(T1~T5);能够处理周期任务(T0)和中断(I1~I8八级中断)任务。基于基本采样时间T0,可以定义5种采样时间的周期任务(T1~T5)以处理不同实时性要求的任务,其中T1~T5与T0的关系是SIMATIC TDC的处理机制如下图所示,这样的任务处理机制能够满足实时控制系统的要求。

3.2 SIMATIC TDC的突出特性:

(1)模块化的系统结构,硬件可扩展;

(2)采样时间间隔短,可达100us,特别适用动态控制任务;

(3)中央处理器采用64位结构,具有最大性能;

(4)同步多处理器运行,每个机架最多可有20个CPU;

(5)可最多同步耦合44个机架,可以同时836个CPU同步运行;

(6)使用STEP7组态工具进行图形化组态:连续功能图(CFC)和顺序功能图(SFC);

(7)标准的一致性使用,例如PROFIBUS DP、工业以太网和SIMATIC WinCC,使得 SIMATIC TDC 的使用非常方便。四、轧机AGC系统整体设计结构

4.1 粗轧机AGC系统总体结构

单机架粗轧机AGC系统的结构与精轧机AGC结构相同,由下列部分组成:

1) 基础自动化系统

2) 过程计算机系统

3) 监控系统

4) 操作台

5) 检测仪表

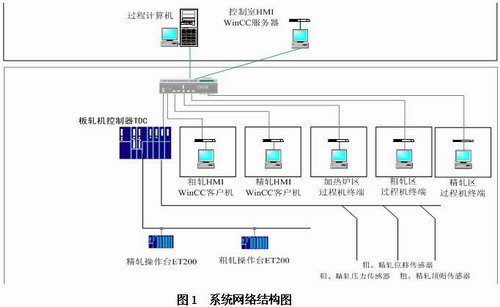

6) 执行系统包括液压缸、压下传动系统。设计中原定系统为SIEMENS的SIMADYN D系统,根据目前技术进展情况,将该系统改型为SIEMENS的TDC系统,该系统性能比SIMADYND系统强多倍,是目前SIEMENS公司的主流控制器。原设计监控系统为单用户WINCC,改为SERVER/CLIENT方式的WINCC系统,即设置一台服务器运行WINCC SERVER和WINCC 64KRC,在精轧和粗轧操作台各设置1台WINCC CLIENT,运行WINCC 128点RT。

4.2 精轧机AGC系统总体结构

精轧机AGC系统由下列部分组成:

1) 基础自动化系统,升级为SIEMENS公司的TDC

2) 过程计算机系统,由HP公司服务器承担,主要任务是进行精轧机的规程设定计算

3) 监控系统,由SIEMENS的单用户WINCC监控系统承担

4) 操作台(利旧)

5) 检测仪表(利旧)

6) 执行系统包括液压缸、压下传动系统。4.3 轧区自动化系统整合后的结构

在本次升级过程中将粗轧精轧两套系统进行整体设计,共用一套TDC控制器,整合为一个完整的系统。具体方案如下:

1. 精轧控制系统与粗轧控制系统共用一套TDC。

2. 粗轧和精轧共用一套过程计算机,运行规程设定软件,对整个轧区进行数据设定,并由过程计算机统一进行节奏控制。

3. 过程显示系统WINCC也运行在一台服务器上,目的是粗轧和精轧运行同一套显示画面,可使两个操作台同时相互监控。

4. 对整个轧区的数据管理也整合为一个数据库,对数据进行统一管理。

5. 系统控制柜共用一个,便于系统布线及维护。

6. 操作台利旧。

整个轧区系统示意图如下:

经过整合的系统在功能上与原系统方案一致,由于形成了整体的系统架构,一方面功能分配合理性增强,此外还统一了与其他系统的通信渠道。

五、结束语

整个系统设计施工完成后,由于采用了强大稳定的SIMATIC TDC控制系统,以前经常出现网络瘫痪,上位机死机等情况得到了彻底的解决。现场的检测、传感元件信号直接进TDC控制系统,大大减少了由于现场复杂环境引起的信号干扰、线路损坏等设备故障。上位机通讯采用的是服务器—客户机连接,上位机只是简单的接收和发送过程,其余的工作都由服务器来完成,所以网络速度得到大幅度的提升。整合后两机架采用一套控制系统,设备数量大大减少,降低了系统购置成本以及备件库存成本。同时两轧机的轧制数据还可共享使用,操作人员可以很方便的了解到目前的压下制度,速度制度,温度制度和辊型制度,可以根据钢板的技术要求、原料条件、温度条件和生产设备的实际情况,来确定各道次的实际压下量、空载辊缝和轧制速度等参数,并在轧制过程中加以修正和应变处理,达到充分发挥设备潜力、提高产量、保证质量、操作方便、设备安全的目的。

作者简介:

李德松 男 工学硕士 济南钢铁集团马来西亚中板厂 中级工程师 主要从事轧钢行业自动化系统和电气传动自动化系统的设计、实施和维护。

陈锦标 男 工学学士 济南钢铁集团中板厂 高级工程师 主要从事轧钢行业自动化系统和电气传动自动化系统的设计和项目管理。

.jpg)