当前位置:首页»企业

- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 先进过程控制技术漫谈 技术领域 仪器仪表 行业 石油天然气 简介 内容

作者简介:张志檩(1945-),男,河北衡水安平人,教授级高级工程师。毕业于中国科学技术大学无线电电子学系,一直在石油化工战线工作。曾任大庆石油化工总厂自动化处车间副主任、自动化研究室主任、信息中心主任,后调中国石化总部,先后任中国石化总公司经通信息公司、中国石化总公司信息中心、中国石化集团公司信息中心副主任兼总工程师、中国石化股份有限公司信息系统管理部副主任。被国务院授予享受国家政府津贴的有突出贡献的国家工程技术专家。先进控制英文为Advanced Process Control,缩写为APC。日本和中国又称为高级过程控制等。但通称先进控制或APC的为多。

1 控制

控制的英文单词是control,来源于拉丁文contrarotular。Contra即对应、相反之意,rotular即回卷的东西。两词合并即反馈和控制的意思。控制是为维持被控制对象的某些参数量在希望的目标范围内,对其现状和目标之间进行正确地比较、判断,对现状进行正确地连续地修正操作过程。

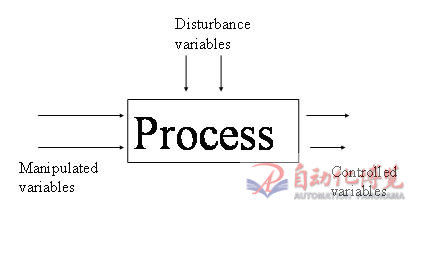

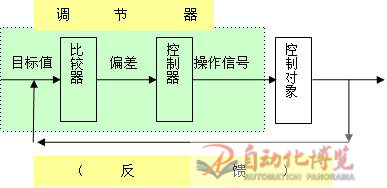

图1 过程问题的通用描述控制作为一门科学是现代科学技术发展的产物。但作为一种现象是与人类甚至于生物的诞生成长为伴的。例如人走路需要维持平衡,这就是控制。起初都是手动控制,后来才借助于机械、仪器、仪表甚至计算机[HJ]进行自动控制。对于将控制量和目标值的一致性用人的手工进行比较、判断和操作的场合,就是手动控制。否则,就是自动控制。自动控制的基础是反馈控制(Feedback Control),以反馈控制为代表的控制方法一起构成了经典控制。经典控制论把可以表达为称作传递函数的线性输入输出系统作为主要研究对象,并评价其调节频率响应的有关理论。该理论在20世纪50年代已经形成体系。其原理如图2所示。

图2 反馈控制原理示意图人总是有欲望和追求的。就自动控制而言,可以追溯到公元前。公元前250年,希腊人古特西毕奥斯发明的水力计时器就是一种反馈控制的雏形。现在的控制技术产生则比其拖后了2000年。即1778年瓦特(J.Watt)的蒸汽机关调节器(Flyball Governor)。对这个调速器的动作原理解释,力学研究,指明稳定控制的条件的则是麦克斯韦(Maxwell)在1868年发表的论文《On Governor》,并占据了控制理论起源的重要位置。

图2 反馈控制原理示意图人总是有欲望和追求的。就自动控制而言,可以追溯到公元前。公元前250年,希腊人古特西毕奥斯发明的水力计时器就是一种反馈控制的雏形。现在的控制技术产生则比其拖后了2000年。即1778年瓦特(J.Watt)的蒸汽机关调节器(Flyball Governor)。对这个调速器的动作原理解释,力学研究,指明稳定控制的条件的则是麦克斯韦(Maxwell)在1868年发表的论文《On Governor》,并占据了控制理论起源的重要位置。

进入20世纪后的1922年,Minorsky提出了PID控制的设想。1936年,美国泰勒(Taylor)公司的Callender做出了PID参数调节器原型,由于缺少参数整定方法而不能实用。Ziegler和Nichole解决了这个问题,使PID调节器开始普及。在反馈控制中,大约有90%的是采用PID控制,即比例(P)积分(I)微分(D)控制。其传递函数式为:

y=KP〔e+1/TI∫edt+TDde/dt〕= KP .e+ KP /TI .∫edt+ KP .TD..de/dt〕其中,KP.e为比例作用,KP /TI .∫edt为积分作用,KP .TD..de/dt为微分作用。

PID调节器能解决大部分控制问题,所以一直到现在,尽管产生了不少新的控制理论和技术,但PID调节器一直占据应用的统治地位。

2 现代控制和先进控制

相对于经典控制论而言,现代控制论的特点是使用叫做状态方程式的一阶常微分方程来描述控制对象,运用力学等数学成果建立多输入输出的系统,解决反馈控制的稳定性、时间响应特性以及频率响应特性等问题的理论。从20世纪60年代开始急速发展。

60-70年代最先出现了最优反馈控制器和最优调节器(Optimal Regulator)等成果。当时主要是石油化工急需解决多变量的过程控制以及军事方面实现动态设定定制的跟踪控制问题,作为学术界的主要研究对象就定为优化控制和自适应控制,然而不能满足需要。这样,就催生了模型预估控制。其黎明期的主要贡献者是ADERSA公司的Dr.Jacques Richalet和DMC公司的Dr.Cutler两位博士。Dr.Jacques Richalet 1968年到ADERSA公司,最初的模型预估软件PFC/IDCOM于1973年发表,1974年在锅炉、反应器、蒸馏塔等环节应用,其成果在1978年的《Automatica》上发表,这是模型预估控制最早的论文。

进入80年代后,主要实施小规模的模型预估控制。以线性系统为对象的现代控制论趋于成熟。同时提出了对模型误差进行有效设计,即鲁棒性控制(Robust Control)问题。其中,最成功的理论就是控制对象的模型不确定时而能对干扰进行有效抑制的H∞控制、有限时间整定控制等。以及后来的非线性系统、自适应控制、状态迁移系统、混和系统论(Hybrid System)、知识工程、模糊控制、人工神经元网络等都丰富了现代控制理论。经典控制与现代控制比较如表1。

表1 经典控制与现代控制比较

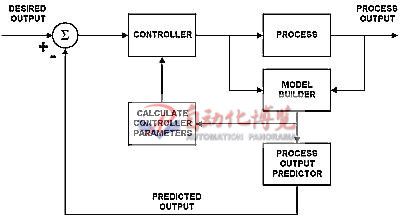

壳牌公司有近30年应用APC的历史,也可以说是应用APC的先驱。当时壳牌的三个技术中心共同寻找到基于模型的预估工具(Model-based predictive tools)即APC是实现自动在线控制的好技术,并开始开发壳牌的多变量优化控制器(Sell multivariable optimizing controller)。第一个应用项目是在位于荷兰的波尼斯(Pernis)炼油厂的减压装置。目标是在一定边界条件下,使润滑油组分产量最大,收率最高。投用后年效益达50万美元。另一个最早的项目是位于阿曼的天然气处理厂。投用后提高LNG产量1~2%。30年来,APC已经给壳牌带来了高附加值。其结构原理、控制效果如图3-1,2,3,4所示。

图3-1 简化了的APC结构

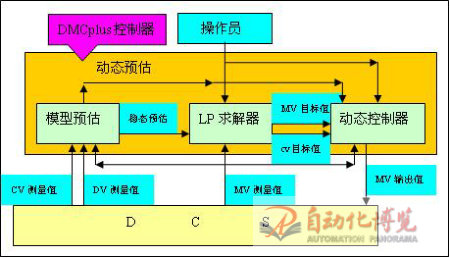

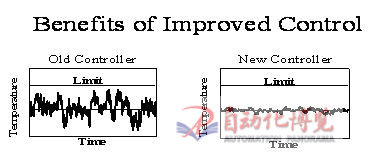

图3-2 APC产品DMC plus 结构图 图3-3新老控制器的控制平稳率比较

图3-3新老控制器的控制平稳率比较

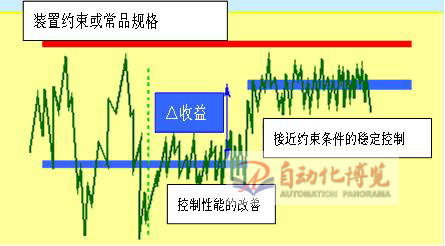

图3-4 APC基于平稳、精确控制的卡边控制机理

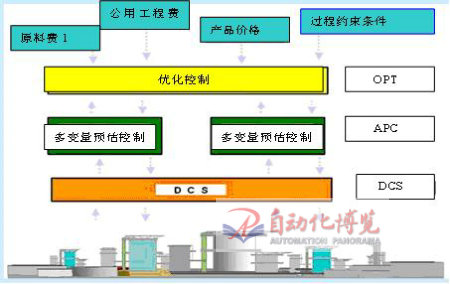

在1989年,由PFC(Predictive Functional Control,模型预估控制)提升扩展到PPC(Parametric Predictive Control),1998年将PFC组装到PLC的程序库中。PFC的应用领域扩展到军事、汽车制造、冶金、化学等多个方面。就连埃菲尔(Eiffel)铁塔的升降机和激光制导焰火弹都是使用模型预估控制。应用范围之广出乎所料。近几年,关于模型预估控制的研究极为活跃。但是其观点与过去大相径庭,包括混合系统(Hybrid System),控制理论界有极高的兴趣。另一方面,Dr.Jacques Richalet还在致力于普及PFC应用,同时也关注新的研究动向。而PFC的特点是集中目标解决工业领域采用最一般的PID控制手段解决不了的问题,做成避开复杂的算法,降低计算负荷,现场安装容易、控制参数物理意义明确、调整方便的软件包。到90年代,发表了大规模模型预估控制和用于优化的非线性预估控制技术。进入21世纪,世界级的石油化工公司出现了大量在线优化的成功案例,间歇过程批量生产的反应器的模型预估控制也开始应用,大规模预估控制功能也在进一步加强。优化(OPT)技术在石化业的应用已有近50年历史。这方面的第一篇论文是1956年发表在美国控制工程杂志(Control Engineering Magazine)上,而第一个在线实时优化项目的商业实施是在1957年于美国德州炼油厂。如今全球已有300个以上的应用案例。OPT的地位、效果如图4所示。

图4 工厂优化控制的集成层次及APC、OPT的地位

为什么有了先进控制还需要实时优化呢?因为先进控制控制范围小,只是基于现场阶跃实测数据建立经验数学模型,再利用线性规划优化。而要想整个装置乃至全流程优化则必须立足于严格机理模型的实时优化。其对比如表2所示。

3 APC的应用领域

APC和MPC几乎是同义语。因为MPC是APC目前的主要应用类型。现就其应用分类简述一下。

(1)石油炼制、石油化工、化学工业

在该行业导入MPC的目的不只是过程稳定,还有节能(燃料、蒸汽、公用工程耗量消减)、节省资源、提高产量等。在常减压、流化催化裂化、加氢精制、PTX、乙烯、合成氨、尿素、单体设备、电解设备、聚合物工厂动力设备等都有大量应用。同时实施MPC与单元装置优化、多装置优化、严密模型在线优化。

(2)发电厂

多为实施由发电设备供应商独自技术开发的MPC。适用于由过热器到整个工厂,适用于包含控制模型的蒸汽温度预测控制系统。将动态特性滞后时间长的燃料系统和滞后时间短的喷嘴系统分开控制,大幅提高控制性能。

(3)冶金过程

为了维持高炉的平稳操作,使用人工智能方法,开发将优秀操作员的思维过程变为知识库的专家系统,用于高炉的监督控制。连续铸造机械的铸型内港水液位采用H∞控制、自适应控制和模型预估控制等。

(4)水泥业

多用模糊推理、模糊控制等。例如在原料调和控制系统应用MPC,作为5种原料成分组成变动的干扰抑制对策,还用于燃料流量、空气流量、回转窑转数等控制上。

(5)炼胶炉

各橡胶设备供应商一般独自开发多变量预估控制器,用于流动床炼胶炉。为稳定瓦斯熔融炉的锅炉蒸汽发生量、砂层温度、炉内温度等,操作给料机速度、主蒸汽阀开度、加入空气量等。也应用模型预估控制解决其滞后和干扰问题。

(6)上下水道

应用MPC和实时优化解决脱氮、脱硫等水质控制问题。

(7)空调控制

使用模型预估控制和数学规划法解决温度控制问题。表2 实时优化与先进控制技术对比

比较项目实时优化先进过程控制数学模型是否要求过程处于稳态最优化算法最优化计算结果计算频度建模难易稳态化学工程模型要求稳态非线性数学规划全局优化苛刻控制低频-事件驱动从装置到工场范围模型复杂动态结构模型动态线性规划局部优化、约束推进式控制人为设定,高频席卷方法从单元设备至工艺装置模型相对较简单(8)生物工程

使用MPC解决发酵过程控制问题。

(9)刚体运动

应用MPC解决曲臂振动等问题。

(10)汽车产业

用于驾驶支持系统,燃料喷射装置,空调等控制。

(11)医疗系统

用于全静脉麻醉的麻醉度控制。实现在麻醉手术安全的前提下,麻醉的最小用量和尽早恢复。自动测量患者的感觉,自动维持补药。解决药物作用滞后问题。

(12)军事

用于导弹自动操纵装置、雷达天线跟踪、导弹发射架、战车炮塔、大炮炮塔、飞行器制导系统等。

4 APC在石化的应用

从国内外石化行业应用的经验证明,APC可以得到最大的边际利润(maximum margin),最小的公用消耗(Minimize Utility),最大限度的生产能力增长(Maximize Throughput),保持最佳的运转(Good Operation)和稳定的产品质量(Stabilize Product Quality),是节能降耗、增产增效的优良技术手段。国外APC运行远比国内稳定,以日本富士石油为例,其APC平均投用率均达95%以上。APC应用的网络配置体系架构(以DMC plus为例)如图5所示。

图5 APC应用的网络配置体系架构:以DMC plus为例国内外实践的数据表明,每套大、中型生产装置实施后的年增效益600~1000万元,投资回收期一般为6~10个月。国外石化厂在装置改造时,将实施APC作为一项重要技术措施。在新建生产装置时,先进控制已成为标准配置。对平稳操作及卡边控制的效果如图6,7所示。

据统计,目前全球炼化企业实施APC有8000余套,估计未来5年APC技术需求还会以每年18%左右的速度增加。美洲、西欧、日本等发达地区或国家半数以上的生产装置都实施了APC技术,美国90%的重点装置已普及了APC。埃克森美孚、壳牌、BP等公司已在单套生产装置实施APC的基础上,开始实施区域优化控制。即不仅用于主要生产装置,而且用于辅助生产装置;不仅用于生产界区,而且用于公用工程和油品罐区。如图8所示。据Frost & Sullivan’s research 2007年的分析报告《Advanced Process Control Market》,APC全球市场2005已达6亿多美元,2012年将达12亿美元。

图6 APC 应用控制效果图

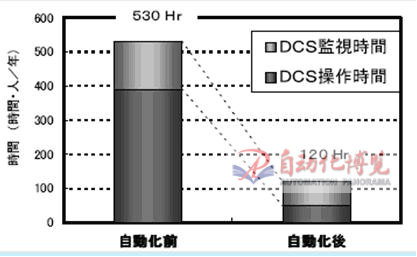

图7 采用APC前后的操作频度对比

图8 公用工程APC应用图例

以韩国现代石油为例,用了三年时间连续实施APC,基本实现在全厂的普及。现代Oilbank公司APC成功关键要素是要有一个好的应用环境:有丰富的工艺知识和经验(Know-how);有运行良好的DCS;有足够的历史数据、实时数据、LIMS数据;有供应商、工程实施商和操作员的密切结合;有高水平的维护队伍;有良好的APC技术转让;有扎实的操作员的培训。截至2004年底,我国石化行业重点生产装置已超过100多套应用先进控制技术。到2008年底,据不完全统计,中国石化已在20多家炼化企业实施100多套,中国石油已实施38套。国内重点实施先进控制技术的炼油装置有常减压、重油催化裂化、蜡油催化裂化、连续重整、芳烃抽提、延迟焦化、加氢裂化、气体分馏、环丁砜抽提、油品调和、硫磺回收、循环流化床锅炉、空气分离等。化工装置有乙烯裂解、聚乙烯、聚丙烯、丙烯腈、轻烃分离、丁二烯、苯乙烯、二甲苯分离、甲苯歧化、对二甲苯(PX)、PTA(精对苯二甲酸)、MTBE、氯乙烯、环氧乙烷/乙二醇、甲醇、丁辛醇、合成氨、聚甲醛、有机硅、纯碱、制浆造纸等。

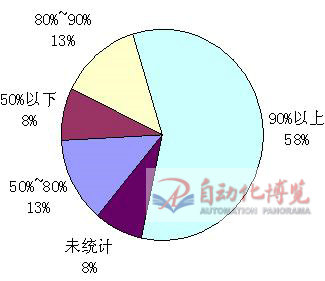

为了更好地做好APC的推广工作,某集团公司对地区公司已实施的先进控制系统的应用情况进行了分析,2/3属于运行良好。其投用率汇总如图9所示。远远好于几年前国内统计的1/3良好、1/3一般、1/3基本停用的局面。

图9 某公司APC投用率分析5 APC的发展

从功能看,MPC在朝着功能增强、使用方便的方向发展。

(1)在线优化

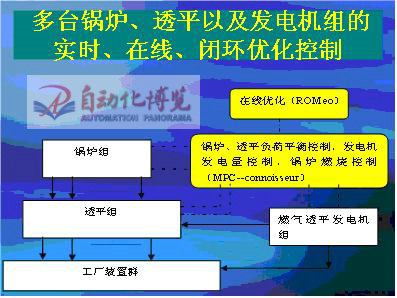

不但是石化业,就是上下水务系统都是模型预估控制的应用发展方向。在线优化是基于过程系统工程利用严格模型进行实时优化寻求最优解。非常适用于像化学工业中的聚合物工程反应器一类的非线性很强过程。在发达国家,锅炉、透平、动力设备运转优化的案例越来越多。动力设备优化的着眼点是满足生产运转需求、考虑动力负荷分配、生产条件约束,计算出总运行成本最低的运转条件。一般用线性规划、混合整数规划等方法求解。

(2)模型及控制性能的评价与诊断

模型预估控制在投用后的一年时间内,经历各种运转条件。而数年内,原料可能变化,产品品质可能变化,产量也可能变化,装置可能改造,甚至参与的人员可能流动。但是,模型预估控制系统必须维系。因此必须有模型性能评价和诊断功能,减少分析控制不佳原因和参数评价的维护作业工作量。模型评价包括模型精度评价、模型误差等级分析以及误差趋势分析和监控。

(3)性能管理

对指定期间的性能信息用EXCEL表形成报告。包括所有控制器的状态等级,分别在控制器投用和停运的不同情况下控制变量、操作变量的平均值、标准偏差、平均稳态值等。

(4)软仪表功能

是在线分析仪的代用和补充,实现在线连续及时的过程物性软仪表分析监控。推断模型一般是基于神经网络的非线性模型和基于偏最小二乘法(PLS,Partial Least Squares Regression)回归的线性模型。

(5)提高工厂试验效率

为了保证控制性能,得到准确的动态模型至关重要。在实际试验中,试验的步长和操作期间将影响模型精度。使用工具自动进行试验和自动建模,以期减少开发工时数,缩短试验时间,提高试验效率。从应用上看,趋势是APC与优化技术集成应用,APC的应用领域已由连续过程扩展到间歇过程。控制模型由中小规模扩张到大规模,从近似线性过程扩展到强非线性过程,运行和集成平台呈现多样化和通用化。

(1)大、小规模模型预估控制

石化领域的应用正向MPC和OPT在线优化结合,以及大规模方向发展。模型大规模化的方向之一是与财务经济指标的结合。考虑产品价格波动、原料价格、燃料价格变动,建立价格历史数据库,用最小二乘法建立时间序列模型,反映到工厂计划中。小规模模型主要用于汽车产业、医疗事业、家电产业、机械运动控制、生物工程等。

(2)线性模型预估和非线性模型预估

石化业的多变量预估控制器属于线性模型预估控制,而间歇反应器、聚合反应器属于非线性模型预估控制。非线性模型预估控制开发的关键是实时算法。复数装置的优化控制周期是2分钟,而严格模型则为15~20分钟。

(3)使用模型预估控制软件包和自行开发

石油化工界主要使用了1000多例Honeywell的Profit控制器,Profit优化器和Profit Max,2500多例Aspen Tech公司的DMC Plus,以及Invensys公司的Connoisseur和YOKOGAWA和Sell公司的Exasmoc。间歇过程的是ADERSA公司的PCR。而其他领域多是自行开发。

6 结语

(1)石化业是APC技术应用最早,而且普及最广、效益最大的行业。世纪之交正是石油化工企业技术进步的关键期,国外正在跨越由对局部集成到企业级的全局[JP+1]应用,最重要的技术则是APC和OPT,实现企业级、厂级控制(Enterprise Control)、高级预测(Advanced Forecasting)和多周期多厂优化(Multi-period Multi-plant Optimization)。

(2)国外涌现了一大批APC软件供应商,据2002年资料记载,西方国家有一定规模的APC软件公司有45家,推出了312种软件产品。目前在国内有影响的是ASPENTECH、Honeywell、Invensys、YOKOGAWA等。

(3)国内也有一批知名的APC技术研究单位、软件提供商和实施服务商,研究单位有清华大学、浙江大学、石油大学、中国科技大学、华东理工大学、上海交大、北京化工大学、中科院自动化所等;软件提供商有浙大中控、北京利华益科技、清大华亿、清大腾飞等;实施服务商有石化盈科、中石油兰州自动化院、中石油圣金桥等。

(4)我国工业领域APC的应用状况总体上是石油化工界领先,但是与国外先进水平相比仍有15~20年的差距,应处在起步阶段。应该尽快从起步阶段过渡到普及阶段,进而到提高阶段,拓展阶段。就国家而言,应该开拓多种领域、多种行业的应用。

——转自《自动化博览》

.jpg)