- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 变频器综合实践_第1讲 变频器在多传动系统中的综合实践 技术领域 行业 简介 内容

李方园(1973-)

男,浙江舟山人,毕业于浙江大学电气自动化专业,高级工程师,长期从事于变频器等现代工控产品的应用与研究工作。

摘 要:现代工业生产中,多台电动机的交流调速系统应用日益广泛,多台电动机控制系统性能的好坏直接影响生产能否正常进行和产品质量能否符合要求,为此对多台电动机的交流调速系统进行研究具有重要意义。本文将主要阐述了多传动系统中的速度同步、主从控制和负荷分配问题。

关键词:变频器;多传动系统;速度同步;主从控制

Abstract: In the modern industry, multi-motor-drive systems are widely used. The result of the control system performance will directly influence the normal operation of the production line. So it is important to make study on AC inverter multi-motor-drive system. This paper will describe the speed synchronization, the master-slave control and load sharing.

Key words: AC inverter; multi-motor-drive system; speed synchronization; Master-slve control

1 变频多传动控制系统

现代工业生产中,多台电动机的交流调速系统应用日益广泛,例如冶金工业、机械制造工业、纺织工业、运输业等部门的许多生产设备、要求多台电动机之间按照一定的控制规律快速而协调地运行,多台电动机控制系统性能的好坏直接影响生产能否正常进行和产品质量能否符合要求,为此,对多台电动机的交流调速系统进行研究具有重要意义。

多电动机传动是相对于单电动机传动而言的,也就是说在一条生产线或者一套设备有两个或两个以上的变频器并列运行,且安装位置相邻,如造纸生产线、胶片生产线、纺丝机、轧机设备、起重机等。这些设备都要求精确速度控制、多单元同步传动或比例同步(牵伸)传动等,应用变频器可以提高工艺要求、提升产品质量,同时减轻了人工的劳动强度,提高了生产效率,这种类型的多电机传动控制系统又被称为变频多传动控制系统。

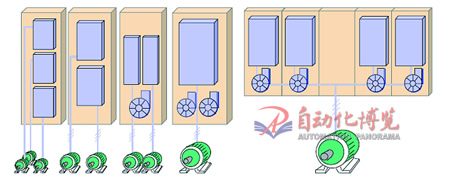

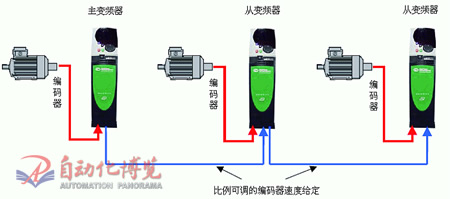

变频多传动控制系统的安装如下图1所示。

图1 变频多传动控制系统示意

2 速度同步

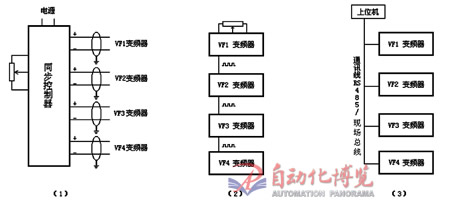

在变频多传动控制系统中,速度同步运行是最基本的控制方式,它可以采取以下三种方式(如图2所示)。

图2 变频多传动控制系统的速度同步控制方案

2.1 模拟量同步控制

当一台整机或一条生产线中各个传动单元分别由独立的变频器驱动时,为了保证整机在一个主令转速的设置下,各单元同步协调工作(这里为固定的牵伸比),需要配置同步控制器。该同步控制器可对各单元传动速度分别整定,以实现各单元以一定的比例速度同步工作,总的主令设定电压(由电位器决定)通过给定积分器输出,可实现软起动和软停车。

该同步控制器能输出多路模拟量信号给变频器(这里为VF1-VF4)。模拟量输入设定方法是一种控制精度较高的方法,一般情况下可达电压“11bit+符号”或电流“10bit”级别的分辨率。

2.2 脉冲信号同步控制

在电子技术中,脉冲信号是一个按一定电压幅度,一定时间间隔连续发出的脉冲信号。我们将第一个脉冲和第二个脉冲之间的时间间隔称为周期;而将在单位时间(如1秒)内所产生的脉冲个数称为频率。

通常情况下,最大输入脉冲频率可以在0.1KHz到50KHz之间选择。VF1变频器在主令电位器的控制下输出同步脉冲数给VF2,VF2接受脉冲数进行运转并同时输出同步脉冲数给VF3,直到VF4。由于脉冲信号的数字处理技术和抗干扰能力强,因此在同步控制中也被广泛使用。

2.3 通讯总线同步控制

目前商品化的通用变频器都是全数字技术,内部有微处理器进行逻辑运算和数据处理,精度高,可靠性好,还具有异步串行通信口,为交流调速系统在RS485或者现场总线中运用提供了有利条件。

通过网络或通讯设定频率是一种高精度的频率设定,其具有通讯速率高,稳定可靠,接线简单等优点,而且在模拟量控制时,输出端经过一个数模转换器,经过导线,进入输入端(变频器)又需要经过一个模数转换器才能参与控制。两个转换器位数不同和导线损耗都可能造成一定误差,而通讯传递直接是数字量不需要转换,没有误差,在传输过程中不会造成损耗,而且响应速度率也会很高。

通常情况下,同步控制可采用RS485总线的异步通讯控制方式,如图2(3)所示。选用变频器标准内置的RS485可以方便实现与上位机的通讯;同时也可挂现场总线或局域网,通过网络进行信息交换,主要有PROFIBUS、Modbus、FF、DeviceNet、CC-Link等对应不同的网络及总线形式,但必须配用专用接口卡。

3 变频多传动控制系统中的主从控制

3.1 主从控制的基本原理

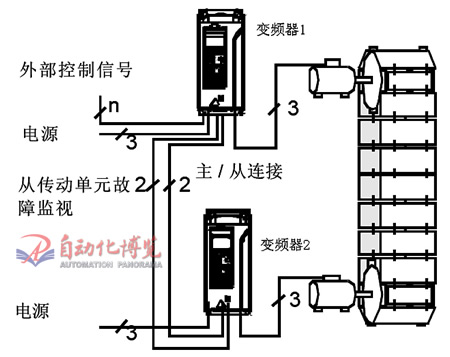

在主从控制中,传动系统由几个传动单元共同驱动,其电动机轴相互耦合。根据电动机轴耦合方式的不同,主从方式分为两种,一种为刚性耦合,另外一种为柔性耦合。

所谓刚性耦合,即几个不同的电动机轴之间通过万向节、传动辊、齿轮带等硬连接方式进行耦合。在这种情况下,只要其中一个传动进行运动,另外一个或几个传动也将被动运行,如图3所示。

图3 主从传动控制中的刚性耦合

如果属于电动机轴刚性耦合,其主从控制遵循下列控制方式:①主传动单元为速度控制;②从传动单元跟随主传动单元的转矩给定。

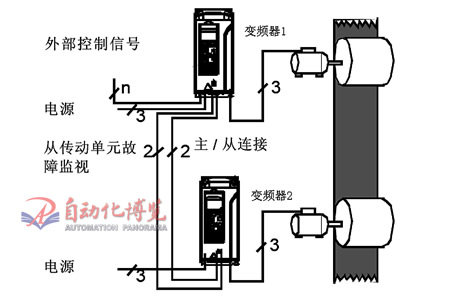

所谓柔性耦合,即几个不同的电动机轴之间通过网毯、皮带等软连接方式进行耦合。在这种情况下,只要其中一个传动进行运动,另外一个或几个传动也将被拖动,但也有可能打滑,如图4所示。

图4 主从传动控制中的柔性耦合

如果属于电动机轴刚性耦合,其主从控制遵循下列控制方式:①主传动单元为速度控制;②从传动单元跟随主传动单元的速度给定。

下例属于三台变频器之间的速度主从控制示例如图5所示。

图5 三台变频器之间的速度主从控制

3.2 ABB变频器的主从应用宏

(1)主从宏介绍

ABB变频器的主从应用宏是为变频多传动控制系统应用而设计的,其系统由若干个ACS600或ACS800变频器共同驱动,同时电动机轴经齿轮、链条、皮带等相互连接。由于有了主从宏,使负载能在变频器之间均匀分配。

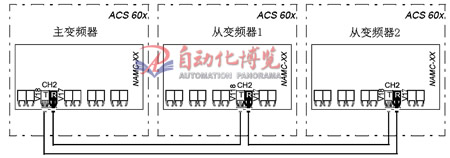

在ABB变频器组成的变频多传动控制系统中,外部控制信号只与主机变频器连接,主机经由光纤通信控制从机(如图6所示)。主传动是典型的速度控制,其它变频器跟随主传动的转矩或者速度给定。在刚性耦合的转矩控制方式下,变频器之间不能有速度误差;而在柔性耦合的速度控制方式下,变频器之间允许存在细微的速度误差,且可以使用降落斜率(参数60.07 DROOP RATE)。在一些应用中,既需要速度控制,也需要转矩控制的情况下,可以通过丛集的一个数字输入口完成速度控制何转矩控制之间的自由切换。

ABB变频器组建立主从控制时,多采用环形结构的光纤连接,这种连接方式可以满足大多数应用要求,如图6所示。当然,使用光纤分配器也可以按并行结构连接。注意小心处理光缆,由于光纤对尘土极端敏感,不能用手触摸光纤的末端。

T=发送器 R=接收器 NAMC=应用电动机控制板

图6 ABB变频器组的主从控制光纤连接

(2)主机和从机的通讯数据

要激活主机与从机的通讯,应将参数60.01 MASTER LINK MODE正确设置,主机设置为MASTER,而从机设置为FOLLOWER。主机向从机广播控制字和两个给定值(给定1和给定2),所有从机接收相同的消息。

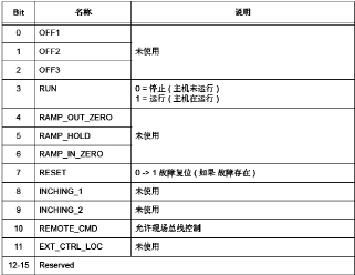

从机控制字是一个压缩的16位字,要使控制字中的控制命令有效,需要将从机参数10.01 EXT1 START/STOP/DIR 或10.02 EXT2 START/STOP/DIR设置为COMM. MODULE。从机控制字具体如下表1所示。

表1 从机控制字格式

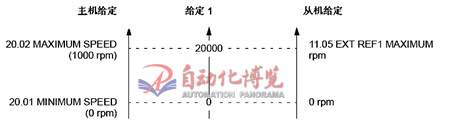

从机给定1是包括符号位和15位整数的16位字,它由主机的转速给定和参数20.01 MINIMUM SPEED以及20.02 MAXIMUM SPEED经运算得出:无论是参数20.01还是参数20.02,绝对值大的决定速度给定的正/负限幅值,对应于+20000和-20000。

在从机中,给定1被解释为“20000对应于从机参数11.05 EXT REF1 MAXIMUM”,同时应该将参数11.03 EXT REF1 SELECT设置为COMM. REF。下面列举了两种不同的设定值对应曲线。

例1. 参数20.01 MINIMUM SPEED(最小速度)=0rpm 参数20.02 MAXIMUM SPEED(最大速度)=1000rpm,则根据上述所述原理可以作出以下对应示意图7。

图7 主机和从机转速给定之间的关系一

例2. 参数20.01 MINIMUM SPEED(最小速度)=-5000rpm 参数20.02 MAXIMUM SPEED(最大速度)=2500rpm,则根据上述所述原理可以作出以下对应示意图8。

图8 主机和从机转速给定之间的关系二

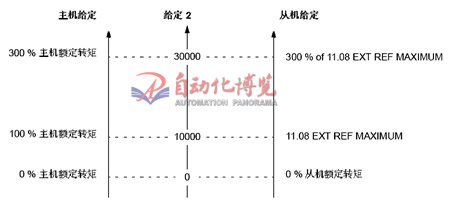

给定2是包括符号位和15位整数的16位字。它由主机的相对转矩给定导出:主机的额定转矩对应于给定值10000。在从机中,给定2解释为“10000对应于从机的最大给定值”。必须注意的是参数11.08 EXT REF2 MAXIMUM以从机额定转矩的百分数给出。

图9所示为主机和从机的转矩给定之间的关系示意。同样在从机给定2中需要将定义给定2为外部给定2来源,即参数11.06 EXT REF2 SELECT应该设置为COMM. REF。

图9 主机和从机的转矩给定之间的关系

(3)ACS800主从应用宏刚性耦合调试参数

在刚性耦合方式下,主机采用速度控制,从机采用转矩控制,因此ACS800变频器中启用主从功能,其中主机采用工厂宏,从机采用转矩宏控制。

主机调试参数及说明:

60.01 MASTER LINK MODE MASTER 主站模式

60.07 MASTER SIGNAL2 主机送往从机的速度信号给定

60.08 MASTER SIGNAL3 主机送往从机的转矩信号给定

从机调试参数及说明:

60.01 MASTER LINK MODE FOLLOWER 从站模式

60.02 TORQUE SELECTOR ADD 采用带速度限幅的恒转矩控制模式

60.02 WINDOW SEL ON YES 启用视窗功能

60.02 WINDOW WINTHPOS 正偏移转速

60.04 WINDOW WINTHPOS 正偏移转速

60.05 WINDOW WINTHPOS 负偏移转速

10.01 EXT1 STRT/STP/DIR COMM.CW 速度模式下从点跟随主点起停

10.02 EXT2 STRT/STP/DIR COMM.CW 转矩模式下从点跟随主点起停

11.02 EXT1/EXT2 SELECT 控制模式选择

11.03 EXT REF1 SELECT COMM.REF 速度控制模式下给定选择

11.03 EXT REF2 SELECT COMM.REF 转矩控制模式下给定选择

16.01 RUN ENABLE COMM.CW 从点运行受主点控制

16.04 FAULT RESET SEL COMM.CW 故障复位跟随主点

30.18 COMM FAULT FUNC FAULT 启动通讯故障报警功能

30.19 MAIN REF DST-OUT 给定丢失时间选择

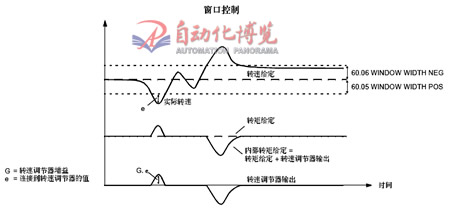

调试过后使从机的转速给定和实际输出转速基本一致后,窗口功能(参数60.02)发挥效用,可以有效的控制飞车和启动不平稳问题,如下图10所示。恒转矩控制的情况下,时刻监视变频器转速的输出,取得很好的控制效果。

图10 主从宏中窗口控制的效果

此外,主变频器还必须采用故障复锁功能,可以将从变频器的故障继电器输出点串联至主点的运行允许DI端子上,和从变频器的RUN ENABLE 一起组成一个主从故障复锁回路。

4 变频多传动控制系统中的负荷分配控制

4.1 负荷分配问题的产生

负荷分配问题的产生主要集中于连续生产的工业传动,比如造纸、胶片、钢材、塑料PVC等。

以纸机传动为例,经常遇到由几台电动机同时拖动同一负载的情况,如网部真空伏辊、驱网辊同时带一条网等。类似这样的传动只有电动机速度同步并不能满足实际系统的工作要求,实际系统还要求各传动点电动机负载率相同,否则会出现某台电动机出力大,某台电动机出力小的情况,结果就会影响正常出纸,甚至有可能撕坏毛布或造成断纸。因此,这些传动组中各分部要求有负荷分配控制。

4.2 负荷分配控制原理

在变频多电动机传动控制过程中各分部电动机的负载率相同,即δ=P/Pa相同(P为电动机所承担的负载功率,Pa为电动机额定功率)。在负荷分配调节过程中不能影响本传动组以外各分部的速度。

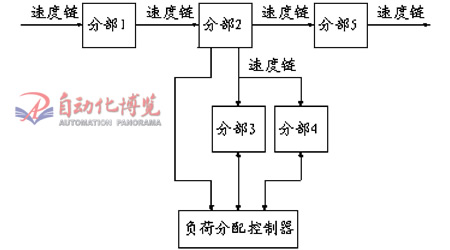

负荷分配控制:选取传动组中的一个分部作为主传动,连接在主速度链上,其余各分部作为辅传动。如图11所示,分部1和分部5传动组的前一级和后一级,负荷分配以分部2为主传动,分部3和分部4,处于速度链的子链上。P2a、P3a、P4a为三台电动机额定功率,Pa为额定总负载功率,Pa=P2a+P3a+P4a。P为实际总负载功率,P2、P3、P4为电动机实际负载功率,则P=P2+P3+P4。系统工作要求P2=P* P2a/ Pa,P3=P* P3a/ Pa,P4=P* P4a/ Pa。负荷分配的目的就是使P2、P3、P4满足上述要求。

图11 负荷分配原理

在实际控制过程中,电动机功率是间接量,实际控制的是电动机的转矩(或转据电流)百分量。参考文献:

[1] 李方园. 变频器行业应用实践[M]. 北京: 中国电力出版社,2006.

[2] 李方园. 变频器自动化工程实践[M]. 北京: 电子工业出版社,2007.

[3] 张燕宾,胡纲衡,唐瑞球. 使用变频调速技术培训教程[M]. 北京: 机械工业出版社,2004.

[4] 吴忠智,吴加林. 变频器应用手册(第2版)[M]. 北京: 机械工业出版社,2003.

[5] 吴忠智,黄立培,吴加林. 调速用变频器及配套设备选用指南[M]. 北京: 机械工业出版社,2002.

——转自《自动化博览》

.jpg)