- 企业简介

-

作为中国自动化领域的权威旗舰网络媒体,控制网创立于1999年7月,是中国举行的第十四届IFAC (International Federation of Automatic Control)大会的中国官方组织机构的唯一指定网站。控制网是中国自动化学会专家咨询工作 委员会(ECC)的秘书处常设之地。是北京自控在线文化传播有限公司开设的网站。

- 公司类型:其他

- 联系方式

-

- 控制网

- 地址:北京市海淀区上地十街辉煌国际2号楼1504室

- 邮编:100085

- 电话:010-57116291 / 59813326

- 传真:010-59813329

- 网址:http://www.kongzhi.net

- Email:mahongliang@kongzhi.net

- 联系人:市场部

- 案例详细

-

标题 基于IFIX的铝粉生产控制系统设计 技术领域 运动控制 行业 冶金 简介 本文采用IFIX组态软件进行控制系统设计,实现了铝粉氮气雾化生产过程的自动化和一体化控制,为提高铝粉生产和过程控制的质量奠定了基础。该监控系统功能齐全,操作简单,界面友好,系统容易扩展。 内容 (中国石油吉林石化公司,吉林 吉林 132022)常政刚,沙 洪,何 群,程显萍

常政刚(1980-)男,辽宁东港市人,工程师,设备主任。2003年毕业于辽宁工业大学过程装备与控制工程专业,获工程学士学位,现从事铝粉生产及分级装置设备管理、过程控制等工作。

摘要:本文采用IFIX组态软件进行控制系统设计,实现了铝粉氮气雾化生产过程的自动化和一体化控制,为提高铝粉生产和过程控制的质量奠定了基础。该监控系统功能齐全,操作简单,界面友好,系统容易扩展。

关键词:铝粉;氮气雾化;控制系统;组态软件;IFIX

Abstract: This paper presents a Monitoring System Based on IFIX Configuration platform, which realizes automatic and integrated control of Aluminum Powder Production. The system has the features of full functions, easy operation, friendly interface and easy expansion etc.

Key words: Aluminum powder; Nitrogen atomization; Monitoring and control;Configuration software; IFIX

铝粉氮气雾化生产过程具有很大的危险性,同时雾化压力、雾化温度对铝粉的质量有很大的影响,这些都对控制系统提出了很高的要求。在分析铝粉生产工艺的基础上,通过对现在比较流行的组态软件进行比较,由于IFIX提供了一个非常熟悉的完整的集成开发环境,提供了对Intellution Dynamics组件和外部数据及对象无限制的读取和扩展能力,能够将一些新的功能实现出来,所以最终采用组态软件IFIX4.0中文版来开发铝粉氮气雾化生产控制系统。

1 IFIX组态软件介绍

IFIX是Intellution Dynamics自动化软件产品家族中的HMI/SCADA最重要的组件,它是基于WindowsXP平台上的功能强大的自动化监视与控制软件的解决方案。IFIX可以精确地监视、控制生产过程,并优化生产设备和企业资源管理。能够对生产事件快速反应,减少原材料消耗,提高生产率,从而加快产品对市场反应速度。生产的关键信息可以通过IFIX贯穿从生产现场到企业主管者桌面的全厂管理体系,以方便管理者作出更快速更高效的决策,从而获得更高的经济效益。

全面支持WindowsXP平台和终端技术(Terminal Server),支持基于因特网的远程线组态;即插即解决结构及COM/DCOM组件技术,全面支持ActiveX控件;安全容器的专利技术,保证系统稳定运行;功能强大的微软标准描述语言,嵌入式VBA

(Visual Basic for Application);标准SQL/ODBC接口,直接集成关系数据库及管理系统;真正的、实时的客户/服务器模式允许最大的规模可扩展性;多重冗余支持:SCADA冗余,通道冗余,LAN网冗余,控制器冗余,客户端冗余;调度处理器使任务可以基于时间或事件触发,根据需要在前台或后台运行;先进的报警和信息管理,提供无限制的报警区域和报警计数器,报警过滤和远程报警管理等功能;高度免编程关系数据库引擎VisconX控件集。

2 铝粉生产控制系统组态

2.1 实时数据库

IFIX提供了统一环境进行数据点的定义,而且提供了很多的数据类型,有很多现成的功能块:历史记录块、趋势块、计算块、PID块、计时块等。系统根据现场的实际特点,定义了数字输入点、数字输出点、模拟输入点、模拟输出点、计算点、趋势点、多态数字量输入点。

2.2 后台数据库

后台数据库的使用,解决了系统中缺陷问题。将实时数据库信息的一个副本放到后台数据库中,系统能够应用查询功能,使得开发的实时趋势图功能、历史趋势图功能、监测点一览功能、报警及操作记录查询功能具有了一定的通用性,在用IFIX开发其它的监控系统时,这些功能的代码都无需改动,只需将后台数据库中的内容更换为新的实时数据库内容,上述功能即无需更改便可使用。

2.3 监控画面组态

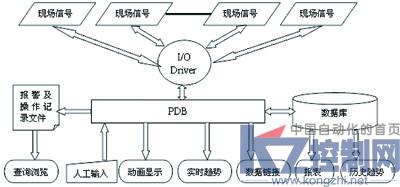

本系统中IFIX实现的功能为监测铝粉氮气雾化生产过程系统运行情况,首先利用I/O Driver取得数据送入PDB中并在画面上显示;能在画面上手工输入一些设定值及控制器参数;报警及操作记录存入文件以备查询浏览;一些重要的现场数据存入数据库用于历史趋势浏览以及生成报表;数据库中存有PDB数据库信息,通过修改数据库内的信息达到修改PDB的功能。软件流程如图1所示。

图1 组态软件流程图

2.4 监控画面组态中遵循的原则

(1)界面设计的一致性。一致性原则在界面设计中最容易违反,同时也最容易修改和避免。只有符合一致性原则,软件的风格才能统一和规范,从而迎合用户的审美要求。例如,在菜单和联机帮助中必须使用相同的术语,对话框必须具有相同的风格等。

(2)常用操作的直接性。常用操作的使用频度大,应该减少操作序列的长度。使常用操作具有捷径,不仅提高用户的工作效率,还使得界面在功能实现上简洁和高效。

(3)信息反馈的必要性。对操作人员的重要操作要有信息反馈,而对常用操作和简单操作的反馈可以不作要求,但是对不常用操作和至关重要的操作,系统应该提供信息的反馈,以帮助用户确定操作的结果。

(4)操作的可逆性。操作应该可逆,这对于不具备专门知识的操作人员是必要的。可逆的动作可以是单个的操作,也可以是一个相对独立的操作序列。

3 IFIX组态画面的监控功能

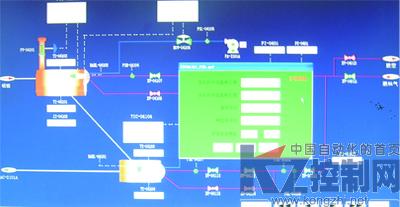

3.1 IFIX与PLC通讯实现生产过程的实时监控

对整个生产过程进行组态,通过动画形式将生产过程流程画面形象直观地显示在屏幕上,各个监控点的数据也实时显示在画面上,生产画面可以及时切换,使操作人员方便地控制铝粉生产线开停车操作,监控当前的生产状态,设定修改PID参数等。

图2 生产过程流程选择画面

图3 生产过程监控画面

3.2 实时数据浏览和历史数据浏览

监控系统中有时需要在某同一时刻观测位于不同画面中的信号状态,频繁切换画面不但麻烦,而且观测的也不是同一时刻的值。IFIX具有的实时数据浏览和历史数据浏览功能,便可以解决这个问题,该画面可以显示所有用户想要浏览的模拟量和数字量的状态,每页最多可以显示20条信号的状态,通过翻页按钮,可以浏览到所有用户关心的量。历史数据存储和浏览功能,方便用户对操作记录和生产数据进行查询浏览,用以总结生产经验。

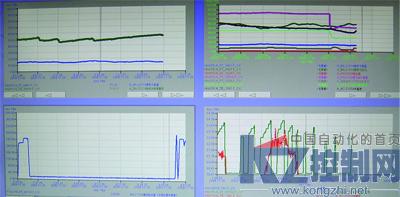

3.3 实时趋势曲线和历史趋势曲线显示

IFIX具有功能强大的曲线显示控制,通过实时趋势画面和历史趋势画面可以形象查看画面上定义测点的所有实时趋势和和历史趋势,实时趋势画面和历史趋势画面也以组的形式进行显示,每组最多可以显示8条实时趋势曲线,8个信号可以根据需要任意进行组合,用不同的颜色区分各条曲线,两种画面的起始时间、时间跨度、量程等都可以方便地修改,通过点击曲线上方的放大按钮,趋势曲线的细节可以进行放大。历史数据保存时间最长可达200天,历史数据保存时间间隔最短可达1s。

图4 实时趋势画面

图5 历史趋势设置画面

系统可以将操作员执行的所有操作记录下来,包括操作时间以及所执行的是何种操作,如哪个操作员何时以何种操作权限登录、打开某个监视画面的时间、修改控制回路设定值的时间等,记录的这些信息可以用于系统的安全检查和事故分析。例如,当监控系统出现故障时,可以分析是由不正确的操作引起,还是由其它原因引起的。在该页面,通过设置报警时间段、设备名称、信号描述和查找报警信息类型,系统可以迅速的查找到符合信息的操作信息。

3.4 实时报警显示,历史报警浏览

图6 报警显示画面

在屏幕下方设定报警条,产生的报警实时在这里显示出来。此条目显示最新的报警,显示的信息包括报警发生时间、设备名称、描述。双击该窗口,弹出报警处理窗口。在弹出的窗口里可以进行报警确认,有两种确认的方式可以进行选择,自动确认和手动确认。通过设置报警时间段、设备名称、描述和查找报警信息类型,系统可以迅速的查找到符合信息的报警信息,方便了操作。

3.5 系统报表实现日报表、月报表和年报表

图7 日报表画面图

图8 报警显示浏览画面

报表中统计出每小时、每天、每月的生产原料的使用量,报表统计准确。报表界面用Crystal Reports开发,可以创建出专业的自定义报表。日报表的画面如图7所示,月报表和年报表的画面和日报表相似。报表显示按钮默认显示当前日期的报表,通过设置按钮,可以打开时间设置窗口,以设定想要浏览的日期。点击打印按钮,报表便可以被打印出来。保存功能,使得报表可以保存为Excel文件。

3.6 雾化炉温度模糊PID控制算法的实现

利用Matlab语言和ActiveX技术开发了雾化炉温度模糊PID控制算法的控件,并嵌入到组态软件中,在组态软件平台中可以设定模糊控制器的量化因子和比例因子、PID控制器的比例微分积分常数以及加权因子的平滑系数λ和误差阈值,如图9所示。

图9 模糊PID混合控制器参数设置画面

3.7 监测点一览功能

监控系统中有时需要在某同一时刻观测位于不同画面中的信号状态,频繁切换画面不但麻烦,而且观测的也不是同一时刻的值。虽然实时趋势图可以在某种程度上满足需要,但需要观测的量很多,既有模拟量又有数字量时,实时趋势图也有点力不从心。监测点一览功能便可以解决这个问题,该画面可以显示所有用户想要浏览的模拟量和数字量的状态,每页最多可以显示20条信号的状态,通过翻页按钮,可以浏览到所有用户关心的量,如图10所示。

图10 监测点一览画面

4 结论

采用IFIX组态软件平台进行的铝粉氮气雾化监控系统,实现了生产过程的自动化和一体化控制。融合了新设计思想的系统,界面更加友好,操作更加简单,大大的降低了操作人员的工作强度。增加了后台数据库,使得系统的维护与扩展更加容易,只需更改后台数据库即可完成。添加的关系数据库的查询功能,使得操作人员在选取监控点的时候,不必通过难以记忆和易混淆的位号来确定,只需给定设备和信号描述,系统便通过查询功能将点确定出来。

该控制系统2008年己经成功在吉林石化公司高碳醇厂铝粉车间运用,自从投入运行至今,安全稳定,使得铝粉生产的质量和效率得到了根本保证,功能完全满足了铝粉生产的各项要求,为企业创造了巨大的经济效益和社会效益。

其它作者简介:沙洪(1974-),工程师,电仪设备管理员,1997年毕业于吉林化工学院工业自动化专业,获工程学士学位,现从事工厂电气仪表设备的管理工作。

参考文献:

[1] 葛玻,沈文杰,赵旎. 工控组态软件的对比及应用[J]. 计算机测量与控制,2002,10(8).

[2] InItellution公司. iFIX4.0中文版用户手册. Intelltion公司,2004.

[3] 马国华. 监控组态软件及其应用[M]. 北京: 清华大学出版社,2001.

[4] 侯大字. GE Fanuc 90-70系列PLC和iFIX组态软件在稀硝酸机组基础自动化系统中的应用[J]. 自动化信息. 2007(3).

[5] 靳平,方康玲. ADO技术在iFIX报表中的应用[J]. 工业控制计算机,2003,16(8): 28-32.

[6] 胡静,方彦军. 基于ODBC的iFIX工控组态软件与关系数据库通讯探讨[J]. 微计算机信息,2003,19(2): 19-20.

[7] 韩路跃. iFIX在城市供水SCADA系统的应用[J]. 自动化与仪表,2004,(3):59-61.

摘自《自动化博览》2010年第二期

.jpg)